¿Elegir un material incorrecto para las baterías compromete su seguridad y autonomía? Un fallo puede ser catastrófico para el proyecto. La clave es una combinación inteligente de materiales para proteger y optimizar.

Los mejores materiales son una combinación: aleaciones de aluminio para carcasas ligeras y conductoras de calor, acero para la protección contra impactos, y materiales compuestos y plásticos para el aislamiento y la reducción de peso. La elección depende de la función de cada componente.

En los últimos años, mi equipo y yo en EMP Tech hemos participado en el desarrollo de múltiples proyectos de baterías para vehículos eléctricos. Los clientes, ya sean de Alemania, Estados Unidos o Canadá, siempre enfrentan los mismos desafíos: necesitan máxima protección para las celdas, un peso mínimo para no afectar la autonomía y una gestión térmica1 impecable para garantizar la seguridad y la vida útil. No existe un único material "mágico" para lograrlo. El éxito de un paquete de baterías reside en el uso inteligente de un conjunto de materiales, donde cada uno cumple una función específica. A continuación, exploraremos cuáles son y por qué se eligen.

¿Por qué el aluminio es el material preferido para las carcasas de baterías?

¿Necesita proteger las celdas de la batería sin añadir demasiado peso? Usar acero es seguro, pero muy pesado. El aluminio fundido ofrece el equilibrio perfecto entre resistencia y ligereza.

El aluminio se prefiere por su combinación de bajo peso, alta resistencia, excelente conductividad térmica y reciclabilidad. Protege las celdas de impactos y, al mismo tiempo, ayuda a disipar el calor que generan, lo que es vital para su rendimiento.

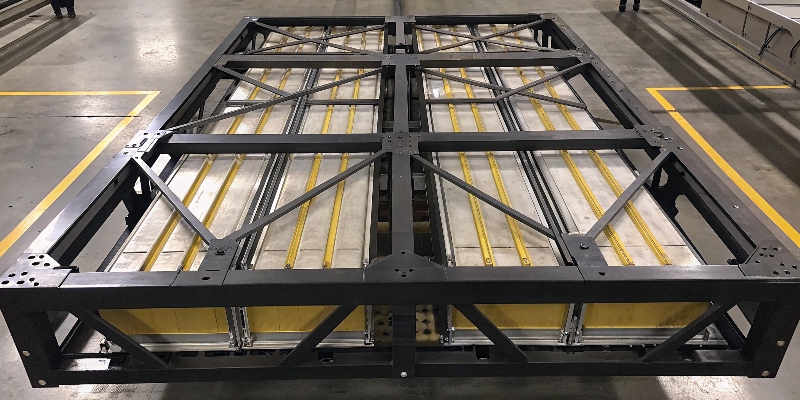

La carcasa, o "housing", es la primera línea de defensa del paquete de baterías. Mi experiencia en fundición a presión me ha demostrado que el aluminio es el material ideal para esta tarea por varias razones. Primero, su ligereza es fundamental. Cada kilogramo que ahorramos en la carcasa se traduce directamente en una mayor autonomía para el vehículo. Segundo, las aleaciones de aluminio2 modernas ofrecen una rigidez y resistencia estructural sorprendentes, protegiendo las celdas internas de vibraciones3 y fuerzas externas. Pero la ventaja más importante es su alta conductividad térmica. La carcasa no es solo una caja; es un componente activo del sistema de refrigeración. Al diseñar estas piezas mediante fundición a presión, podemos integrar canales de refrigeración líquida o aletas disipadoras directamente en la estructura, lo que permite extraer el calor de las celdas de manera muy eficiente. Esto evita el sobrecalentamiento4, un factor crítico para la seguridad y la longevidad de la batería.

¿Cuándo es necesario usar acero en un paquete de baterías?

El aluminio es ligero, pero ¿es suficiente para resistir un impacto fuerte? En un accidente, la integridad de la batería es crucial. El acero proporciona una barrera de seguridad adicional.

El acero y el acero inoxidable se utilizan en puntos críticos para la seguridad. Su mayor resistencia los hace ideales para el marco estructural del paquete de baterías, los soportes de montaje y las placas de protección contra impactos o penetraciones.

Aunque el aluminio forma el cuerpo principal de la carcasa, el acero juega un papel crucial como el "esqueleto" del sistema. Piense en él como el refuerzo en las zonas más vulnerables. Su resistencia a la tracción y a la penetración es significativamente mayor que la del aluminio, por lo que es el material elegido para el marco perimetral del paquete de baterías y para las placas de protección inferiores. Estas placas son vitales para proteger las celdas de objetos peligrosos en la carretera. Si bien el acero es mucho más pesado, su uso es estratégico. Se coloca solo donde la máxima resistencia es indispensable. Para un director de compras, el acero también tiene la ventaja de ser más económico. Por lo tanto, un buen diseño combina la ligereza del aluminio en la carcasa general con la robustez del acero en los puntos estructurales clave, logrando un equilibrio óptimo entre seguridad, peso y coste.

| Material | Ventaja Principal | Desventaja Principal | Aplicación Típica |

|---|---|---|---|

| Aluminio | Ligereza, Conductividad Térmica | Menor Resistencia al Impacto | Carcasa Principal, Tapa |

| Acero | Máxima Resistencia, Coste | Alto Peso, Corrosión | Marco Estructural, Soportes |

¿Qué ventajas ofrecen los materiales compuestos en las baterías?

Los metales son fuertes, pero siguen siendo pesados. ¿Hay forma de aligerar aún más? Los materiales compuestos ofrecen una reducción de peso drástica para componentes no estructurales.

Los materiales compuestos, como la fibra de carbono o de vidrio, ofrecen una relación resistencia-peso excepcional. Se usan para tapas o paneles para reducir el peso al máximo, además de proporcionar un excelente aislamiento térmico y eléctrico.

Cuando el objetivo es la máxima reducción de peso, los materiales compuestos entran en juego. Materiales como los plásticos reforzados con fibra de carbono5 (CFRP) o fibra de vidrio (GFRP) son increíblemente ligeros y rígidos. Se utilizan principalmente para las tapas superiores del paquete de baterías o para bandejas internas. A diferencia de los metales, los compuestos son aislantes térmicos y eléctricos por naturaleza. Esta propiedad puede ser una ventaja para prevenir la propagación de calor en caso de un fallo en una celda, conocido como "thermal runaway". Sin embargo, hay que tener en cuenta sus desventajas. La fabricación de piezas de composite es generalmente más lenta y costosa que la fundición a presión de metales, lo que dificulta su uso en la producción en masa a gran escala. Por esta razón, su uso suele limitarse a vehículos de alto rendimiento o de lujo, donde el coste es un factor secundario frente a la necesidad de aligerar al máximo.

¿Cuál es el papel de los plásticos en el interior de la batería?

Dentro del paquete hay cientos de celdas que no deben tocarse entre sí. ¿Cómo se asegura su aislamiento? Los plásticos de ingeniería son esenciales para evitar cortocircuitos.

Los plásticos de ingeniería son fundamentales para el aislamiento eléctrico. Se utilizan para fabricar soportes de celdas, espaciadores y carcasas de módulos, garantizando que los componentes eléctricos estén separados de forma segura y previniendo cortocircuitos.

Si abriéramos un paquete de baterías, veríamos que en su interior el plástico es el protagonista. Los plásticos de ingeniería son vitales por una razón principal: son excelentes aislantes eléctricos. Se utilizan para fabricar las "bandejas" o "soportes" que mantienen cada celda de la batería en su lugar, separada de las demás. Esto es crucial para prevenir cortocircuitos. Además del aislamiento eléctrico, estos plásticos deben tener otras propiedades importantes. La más crítica es la retardancia a la llama. Se utilizan plásticos especiales que cumplen con normativas de seguridad estrictas (como la clasificación UL 94 V-0) para ayudar a contener un posible incendio. Son ligeros y se pueden moldear por inyección con gran precisión para crear formas complejas. Esto los hace perfectos y muy económicos para fabricar los miles de pequeños componentes internos que aseguran el correcto y seguro funcionamiento del paquete de baterías.

¿Por qué la gestión térmica es más importante que el material en sí?

Puede elegir los mejores materiales del mundo. Pero si no controlan el calor, la batería fallará. La estrategia térmica es la que dicta la elección y el diseño de los materiales.

Una gestión térmica eficaz es clave para el rendimiento y la seguridad. La elección de materiales, como el aluminio conductor o los plásticos aislantes, no es aleatoria; responde a una estrategia global para disipar o contener el calor.

Como ingeniero, he aprendido que no se puede hablar de materiales de forma aislada. Todo gira en torno a la gestión térmica. Una batería funciona de manera óptima solo dentro de un rango de temperatura muy estrecho, generalmente entre 20 y 40 °C. Por debajo, pierde rendimiento; por encima, se degrada rápidamente y aumenta el riesgo de seguridad. Por eso, la selección de materiales es una consecuencia de la estrategia térmica.

- Disipación de calor: Usamos la alta conductividad del aluminio en la carcasa para extraer el calor de las celdas y pasarlo a un sistema de refrigeración líquida. Mi trabajo consiste en simular el flujo de calor para optimizar la geometría de la carcasa.

- Aislamiento y contención: Usamos los plásticos y compuestos como aislantes para proteger las celdas de temperaturas externas o para evitar que el fallo de una celda se propague a las demás.

Al final, el diseño de un paquete de baterías es un sistema complejo donde cada material tiene una misión térmica específica.

| Material | Rol Térmico Principal | Propiedad Clave |

|---|---|---|

| Aluminio | Disipador (Conductivo) | Alta conductividad térmica |

| Plásticos | Aislante | Baja conductividad térmica |

| Compuestos | Aislante | Baja conductividad térmica |

Conclusión

El paquete de baterías perfecto no usa un solo material, sino una combinación inteligente. El aluminio, acero, plásticos y compuestos trabajan juntos para garantizar ligereza, seguridad y una gestión térmica óptima.

-

Descubre cómo la gestión térmica afecta el rendimiento y la seguridad de los dispositivos electrónicos. ↩

-

Aprende sobre las propiedades y aplicaciones de las aleaciones de aluminio en diversas industrias. ↩

-

Descubre el impacto de las vibraciones en la durabilidad y funcionamiento de los dispositivos. ↩

-

Conoce las causas del sobrecalentamiento y cómo prevenirlo en dispositivos electrónicos. ↩

-

Explora las propiedades únicas de la fibra de carbono y su uso en la industria automotriz. ↩