Los grandes nombres de la automoción se llevan toda la fama. Pero la verdadera innovación no ocurre en sus fábricas. Son los fabricantes de componentes1 quienes realmente impulsan el futuro.

Porque son ellos quienes desarrollan los materiales avanzados, tecnologías de fabricación precisas y soluciones especializadas que permiten a los OEMs construir coches más ligeros, seguros y eficientes. Son la base sobre la que se construye la innovación del vehículo moderno.

Cuando la gente ve un coche nuevo y elegante, piensa en la marca, el OEM. Pero después de más de veinte años trabajando "tras bambalinas", puedo decirles que la mayor parte de la innovación ocurre mucho antes de que el coche llegue a la línea de montaje. Ocurre en nuestras fábricas, las de los fabricantes de componentes. Somos los que respondemos a las preguntas difíciles: "¿Cómo hacemos esta pieza un 40% más ligera pero igual de resistente?" o "¿Cómo podemos integrar tres funciones en un solo componente para ahorrar costes?". En EMP Tech, mi equipo y yo colaboramos cada día con proveedores de Nivel 1 de Alemania, Italia o Estados Unidos. Les ayudamos a resolver estos retos para que ellos, a su vez, puedan entregar soluciones de vanguardia a los OEMs. Somos los socios silenciosos, los pioneros que hacen posible el vehículo del mañana.

¿Cómo innovan en diseño y materiales para crear vehículos más ligeros y eficientes?

El peso del vehículo reduce la eficiencia y la autonomía. Los materiales tradicionales ya no son suficientes. Por eso, los fabricantes de componentes lideran la revolución de materiales ligeros como el aluminio.

Introducen aleaciones de aluminio avanzadas y utilizan tecnologías como la fundición a presión para crear piezas complejas y ligeras. Esto reduce el peso total, mejorando drásticamente el consumo de combustible o la autonomía de la batería, sin sacrificar la resistencia.

La innovación más impactante en la automoción actual es la reducción de peso, o "lightweighting". Cada gramo que ahorramos se traduce en un coche más eficiente. Como fabricantes de componentes, estamos en el centro de esta revolución. Nuestro trabajo comienza mucho antes de fundir ningún metal. Colaboramos con los ingenieros del cliente en la fase de diseño. Usamos herramientas de simulación, como el Análisis por Elementos Finitos (FEA)2, para optimizar la geometría de una pieza. Esto nos permite eliminar material innecesario y poner la resistencia justo donde se necesita. Recuerdo un proyecto en el que un cliente canadiense vino con un diseño de soporte estructural en acero. Mediante un rediseño completo y el cambio a una aleación de aluminio de alta resistencia, logramos una única pieza fundida que era un 45% más ligera y más rígida que la versión original de acero soldado. Este tipo de innovación es imposible sin la experiencia del fabricante de componentes.

| Aspecto | Enfoque Tradicional (Acero) | Enfoque Innovador (Aluminio) |

|---|---|---|

| Material | Acero | Aleaciones de aluminio avanzadas |

| Diseño | Piezas simples soldadas | Pieza única, compleja y optimizada |

| Peso | Alto | Bajo |

| Eficiencia | Estándar | Mejorada |

¿Cómo garantizan la precisión para cumplir con los estándares internacionales?

Un componente defectuoso puede costar millones en paradas de producción. La reputación de su empresa está en juego. Por eso, la precisión y el control de calidad son nuestra máxima obsesión.

Implementan sistemas de gestión de calidad como la IATF 169493. Utilizan herramientas como PPAP, SPC y máquinas de medición (CMM) para controlar cada etapa del proceso, garantizando que cada pieza cumpla consistentemente con las especificaciones más estrictas.

Para un Director de Compras o un Ingeniero de Calidad de Proveedores, la confianza es la moneda más valiosa. Confianza en que cada pieza de un lote de 100.000 unidades será idéntica a la primera. Esa confianza se construye sobre un pilar fundamental: la precisión. En nuestra industria, la precisión no es una meta, es un requisito. Todo nuestro sistema de producción está certificado bajo la norma IATF 16949. Esto no es solo un papel en la pared. Significa que tenemos un control riguroso sobre cada variable del proceso. Desde la composición química de la aleación de aluminio que recibimos, hasta la temperatura del molde y la presión de inyección. Usamos control estadístico de procesos (SPC) para monitorear estas variables en tiempo real. Al final, cada pieza crítica se verifica con máquinas de medición por coordenadas (CMM) y equipos de rayos X para asegurar que no hay defectos ni internos ni externos. Este nivel de control es lo que nos permite entregar un PPAP robusto y garantizar a nuestros clientes una calidad constante y predecible.

¿Cómo funciona la colaboración con OEMs y proveedores Tier 1 en proyectos globales?

Gestionar proyectos globales es un reto enorme. La mala comunicación genera retrasos y costes inesperados. Por eso, una colaboración estrecha desde el inicio es la clave del éxito.

Actúan como socios estratégicos, no solo como proveedores. Se involucran en las primeras fases del diseño (ESI) para optimizar la pieza, asegurando la viabilidad de fabricación y el cumplimiento de objetivos de coste, peso y rendimiento en plazos ajustados.

Los días en que un OEM simplemente enviaba un plano y esperaba una pieza han terminado. Hoy, trabajamos como socios estratégicos. La colaboración temprana, conocida como "Early Supplier Involvement" (ESI), es fundamental. He liderado proyectos donde un cliente de Nivel 1 en Alemania nos involucró en el desarrollo de una carcasa para un controlador de motor para un OEM estadounidense. Desde las primeras reuniones, mi equipo y yo proporcionamos un informe de Diseño para la Manufacturabilidad (DFM). En este informe, analizamos su diseño conceptual y sugerimos cambios para mejorar la fundición, reducir la necesidad de mecanizado posterior y asegurar que la pieza pudiera producirse de manera consistente y rentable. Esta colaboración reduce los ciclos de desarrollo. En lugar de meses de ida y vuelta para corregir problemas de diseño, los resolvemos en semanas. Esto asegura que el proyecto se mantenga dentro del presupuesto y, lo más importante, cumpla con los plazos de lanzamiento del vehículo, un factor crítico en esta industria tan competitiva.

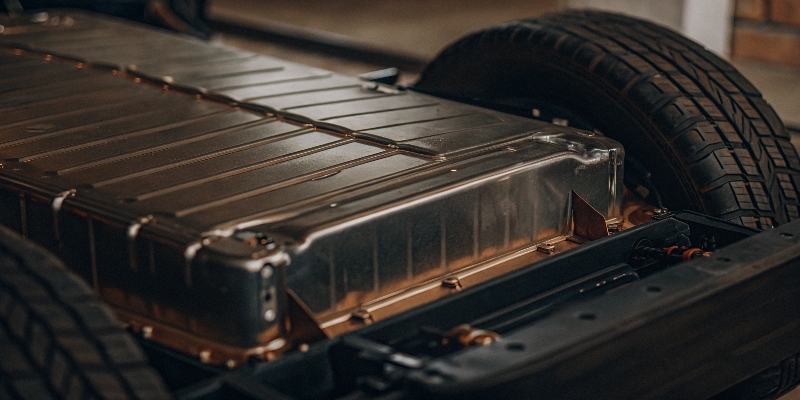

¿Cuál es su contribución al desarrollo de la movilidad eléctrica y sostenible?

Los vehículos eléctricos tienen necesidades únicas de diseño, como la gestión del calor. Las soluciones estándar no funcionan. Los fabricantes de componentes creamos las piezas clave para la revolución eléctrica.

Diseñan y fabrican componentes cruciales como carcasas de baterías y motores eléctricos. Estas piezas de aluminio son ligeras, protegen la electrónica y, muy importante, disipan el calor eficientemente, asegurando el rendimiento y la seguridad de los vehículos eléctricos.

La transición a la movilidad eléctrica4 es el mayor cambio que he visto en mi carrera. Y los fabricantes de componentes estamos en el corazón de esta transformación. Los vehículos eléctricos (EVs) presentan retos de ingeniería completamente nuevos. Por ejemplo, la carcasa de la batería. No es solo una caja. Es una pieza estructural compleja que debe proteger las celdas en caso de un choque, ser completamente hermética y, sobre todo, gestionar el calor. Mi equipo ha desarrollado carcasas de aluminio fundido con canales de refrigeración integrados que hacen exactamente eso. Otro ejemplo son las carcasas para los inversores. Estos componentes generan mucho calor. El propio cuerpo de aluminio de la carcasa actúa como un gran disipador de calor, asegurando que la electrónica funcione de manera fiable. Además, el aluminio es 100% reciclable. Esto nos permite ayudar a los OEMs a cumplir sus objetivos de sostenibilidad, creando una economía circular. Somos los que materializamos las ideas que hacen que los EVs sean seguros, eficientes y sostenibles.

¿Qué papel juegan en la seguridad, el rendimiento y la durabilidad del vehículo?

La seguridad y el rendimiento no son negociables. Un fallo en un componente no es una opción. Nuestra misión es fabricar la base sólida y fiable de cada vehículo.

Fabrican piezas estructurales críticas (torres de suspensión, soportes de motor) que garantizan la integridad del chasis. Sus componentes de motor y transmisión aseguran que la potencia se entregue de forma fiable, contribuyendo a la durabilidad y rendimiento del vehículo.

Al final del día, todo se reduce a tres cosas: seguridad, rendimiento y durabilidad. Y los componentes que fabricamos son fundamentales para las tres. En términos de seguridad, producimos piezas estructurales como las torres de suspensión o los travesaños del chasis. Usando simulación, diseñamos estas piezas de aluminio para que se deformen de una manera específica en caso de un impacto, absorbiendo la energía del choque y protegiendo a los ocupantes. En cuanto al rendimiento, la conexión es directa. Las piezas ligeras que fabricamos reducen la masa total del vehículo. Esto no solo mejora la eficiencia, sino que también permite una mejor aceleración, un frenado más corto y una mayor agilidad en las curvas. Y finalmente, la durabilidad. Gracias a nuestro riguroso control de calidad y a la elección de aleaciones robustas y resistentes a la corrosión, garantizamos que nuestras piezas, como los soportes de motor o las carcasas de transmisión, funcionarán sin problemas durante cientos de miles de kilómetros. Somos la base invisible sobre la que se construyen la confianza y la satisfacción del conductor.

Conclusión

Los fabricantes de componentes no solo fabrican piezas; somos socios estratégicos que impulsan la innovación. Somos los pioneros que hacen posible el futuro de la automoción moderna.

-

Descubre cómo estos fabricantes son clave en la innovación automotriz y su impacto en el futuro. ↩

-

Explora cómo esta herramienta ayuda a optimizar el diseño de componentes automotrices. ↩

-

Infórmate sobre esta norma de calidad que asegura la precisión en la fabricación de componentes. ↩

-

Infórmate sobre la transición hacia vehículos eléctricos y su impacto en la sostenibilidad. ↩