¿Las vibraciones del motor arruinan la experiencia de conducción? Un desajuste en el tren motriz1 puede causar daños graves y costosos. Los soportes de motor2 de alta calidad son su primera línea de defensa.

Estos componentes soportan el peso del motor, absorben las vibraciones y mantienen la alineación perfecta del tren motriz. Aseguran que la potencia se transmita de forma suave y eficiente a las ruedas, protegiendo todo el sistema de daños y desgaste.

A menudo, los componentes más cruciales son los que menos se ven. Los soportes de motor son un ejemplo perfecto. En mis más de 20 años de experiencia, he visto cómo un soporte de motor bien diseñado puede marcar la diferencia entre un vehículo suave y fiable y uno lleno de problemas. Trabajo con clientes de todo el mundo, desde grandes proveedores alemanes hasta innovadoras empresas de vehículos eléctricos en Canadá, y todos coinciden en una cosa: la estabilidad del tren motriz no es negociable. No se trata solo de un trozo de metal y caucho; es una pieza de ingeniería de precisión que actúa como la columna vertebral de su vehículo. Permítanme explicarles por qué este componente es tan vital.

¿Cuál es su función crítica en la estabilidad y alineación del tren motriz?

¿Un motor desalineado está causando problemas en la transmisión? Esta situación provoca un desgaste prematuro y ruidos extraños. El soporte del motor es el anclaje que mantiene todo en su sitio.

Su función es triple: soportar el enorme peso del motor y la transmisión, contrarrestar la fuerza de torsión durante la aceleración y mantener la alineación precisa de todo el tren motriz para una transferencia de potencia eficiente y sin vibraciones.

Mucha gente piensa que los soportes de motor solo sujetan el motor, pero su trabajo es mucho más complejo y dinámico. Realizan tres tareas fundamentales que garantizan el correcto funcionamiento del vehículo.

-

Soportar el Peso: El motor y la transmisión son dos de los componentes más pesados de un coche. Los soportes deben sostener este peso no solo cuando el coche está parado, sino también al pasar por baches, tomar curvas o frenar bruscamente. Deben ser increíblemente fuertes para resistir estas cargas dinámicas sin fallar.

-

Controlar el Par Motor: Cuando acelera, el motor genera una enorme fuerza de torsión que intenta retorcerse sobre su propio eje. Los soportes de motor actúan como un ancla, resistiendo esta fuerza y asegurando que toda esa potencia se dirija a las ruedas en lugar de sacudir el motor. Es como intentar sujetar un taladro muy potente con una sola mano; necesita un agarre firme para controlarlo.

-

Mantener la Alineación: Esta es quizás su función más crítica. Los soportes garantizan que el motor y la transmisión estén perfectamente alineados con los ejes de transmisión. Si el motor se moviera, aunque solo fueran unos milímetros, esta desalineación provocaría un desgaste severo en juntas, cojinetes y otros componentes de la transmisión, generando costosas reparaciones.

¿Qué materiales ligeros y resistentes reducen las vibraciones y el ruido?

¿Los pesados soportes de acero afectan la eficiencia de su vehículo? Cada gramo cuenta en el diseño moderno. Las aleaciones de aluminio de alta resistencia ofrecen la solución: son fuertes, ligeras y amortiguan las vibraciones.

Se utilizan principalmente aleaciones de aluminio fundido de alta resistencia para la estructura rígida. Estas se combinan con elastómeros (caucho o elementos hidráulicos) diseñados específicamente para aislar y absorber el ruido y las vibraciones del motor (NVH).

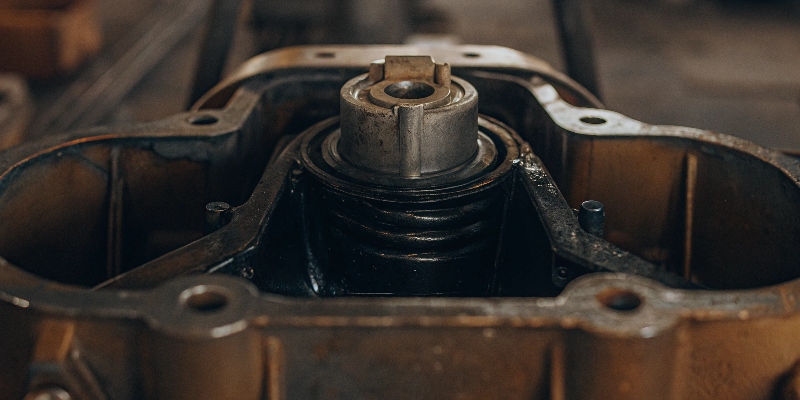

La elección del material para un soporte de motor es un acto de equilibrio. Se necesita rigidez para controlar el movimiento del motor, pero también flexibilidad para absorber las vibraciones3 y que no se transmitan al habitáculo. La solución es un diseño híbrido4.

-

La Estructura de Aluminio: El cuerpo principal del soporte, el que se atornilla al motor y al chasis, se fabrica con aleaciones de aluminio fundido a presión. El aluminio es ideal porque es mucho más ligero que el acero pero extremadamente resistente. Nos permite diseñar formas complejas y optimizadas que ponen el material solo donde es necesario para soportar las cargas. Esto reduce el peso total del vehículo, lo que se traduce directamente en una mayor eficiencia de combustible o una mayor autonomía en los vehículos eléctricos.

-

El Elemento Amortiguador: Dentro de la estructura de aluminio se encuentra el componente que hace el trabajo de "aislamiento". Generalmente, es un bloque de caucho de una formulación especial. Este caucho es lo suficientemente blando para absorber las vibraciones de alta frecuencia del motor, pero lo suficientemente firme para limitar su movimiento general. En vehículos de gama alta, a menudo se utilizan soportes hidráulicos, que contienen un fluido que se mueve entre cámaras para cancelar activamente vibraciones específicas, proporcionando un confort de marcha superior.

| Característica | Soporte de Acero Fabricado | Soporte de Aluminio Fundido |

|---|---|---|

| Peso | Pesado | Ligero (40-50% de ahorro) |

| Complejidad | Múltiples piezas soldadas | Una sola pieza integrada |

| NVH | Rendimiento básico | Optimizado con elastómeros avanzados |

| Coste | Costoso en mano de obra y montaje | Rentable en producción en serie |

¿Por qué es tan crucial la precisión dimensional para un montaje fiable?

¿Un soporte que no encaja está parando su línea de producción? Una desviación de un solo milímetro puede causar enormes problemas de montaje. La fundición a presión ofrece una precisión que garantiza un ajuste perfecto siempre.

La precisión es vital porque los puntos de montaje en el motor y el chasis tienen tolerancias muy estrictas. Cualquier desviación puede forzar los componentes, causar una desalineación del tren motriz y crear problemas en la línea de montaje, aumentando los costes y reduciendo la calidad.

Desde mi punto de vista como ingeniero que trabaja mano a mano con equipos de calidad y compras de Nivel 1, la precisión dimensional es la máxima prioridad. Un soporte de motor no es una pieza aislada; es un conector. Debe encajar perfectamente entre dos componentes muy caros y precisos: el motor y el chasis. Si las distancias entre los agujeros de montaje están desviadas, aunque sea mínimamente, se produce una reacción en cadena. En el mejor de los casos, un operario o un robot de montaje tendrá que forzar la pieza para que encaje, induciendo una tensión interna que podría provocar una fisura en el futuro. En el peor de los casos, la pieza simplemente no encajará, deteniendo la producción. Además, un mal ajuste puede cambiar el ángulo del motor, desalineando todo el tren motriz. Aquí es donde la fundición a presión de aluminio demuestra su valor. El molde de acero es una referencia casi perfecta. El proceso es altamente repetible. Utilizamos la simulación de flujo de molde para predecir cualquier contracción y la compensamos en el diseño. Luego, verificamos cada lote con máquinas CMM para asegurar que cada pieza que enviamos sea idéntica a la pieza aprobada en el PPAP. Eso es lo que da tranquilidad a nuestros clientes.

¿Cómo se integran con componentes de alta tensión en vehículos eléctricos?

¿Los diseños de vehículos eléctricos requieren más que un simple soporte? Los soportes modernos son multifuncionales. No solo sujetan el motor, sino que también integran componentes electrónicos y de alta tensión de forma segura.

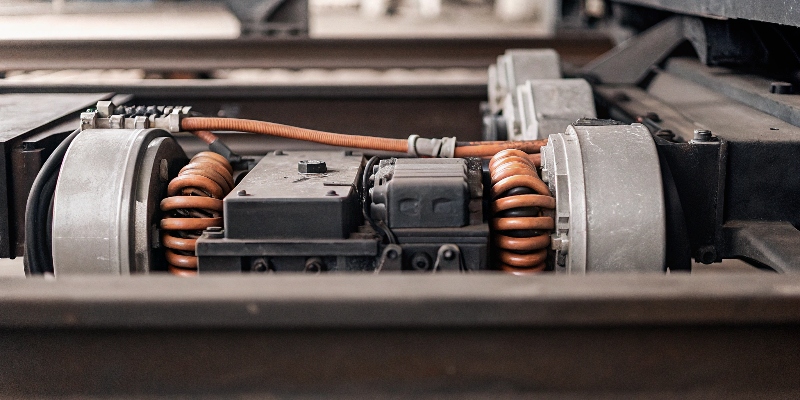

En los vehículos eléctricos (EV), los soportes evolucionan a menudo hacia consolas complejas. No solo soportan el motor eléctrico, sino que también sirven como plataformas de montaje para inversores, convertidores y cajas de conexiones, a la vez que proporcionan conexión a tierra y espacio para los cables de alta tensión.

El cambio a la movilidad eléctrica ha transformado la función del soporte del motor. En un coche de combustión, su trabajo es relativamente sencillo. En un EV, el espacio es muy limitado y la integración de componentes es clave. El soporte del motor ya no es solo un soporte.

-

De Soporte a Plataforma Integrada: La tendencia es consolidar piezas. En lugar de tener un soporte para el motor, otro para el inversor de potencia y un tercero para el convertidor DC/DC, diseñamos una única pieza de fundición de aluminio que cumple todas esas funciones. Esto es posible gracias a la libertad de diseño que ofrece la fundición a presión. Podemos crear una única pieza compleja y ligera que ahorra espacio, reduce el número de componentes, simplifica el montaje y disminuye los costes totales.

-

Nuevos Requisitos de Diseño: Esta nueva función trae consigo nuevas responsabilidades de diseño. La pieza debe incluir canales específicos para guiar y sujetar los gruesos cables naranjas de alta tensión de forma segura. Además, el soporte se convierte en una parte fundamental del sistema de puesta a tierra del vehículo para garantizar la seguridad eléctrica. Por último, los motores eléctricos entregan un par motor instantáneo, lo que somete a los soportes a unas fuerzas de torsión inmensas y repentinas. Por ello, deben ser extremadamente rígidos y robustos.

¿Cuáles son los beneficios de la fundición a presión de aluminio para los soportes de motor?

¿Fabricar soportes de acero le resulta lento, pesado y caro? Implica soldar varias piezas, lo que añade costes y puntos de fallo. La fundición a presión de aluminio crea una única pieza ligera, fuerte y rentable.

Los beneficios clave son la reducción de peso (mejora la eficiencia), la consolidación de piezas en un único componente complejo, una alta precisión dimensional para un montaje fácil y un proceso rentable para la producción en grandes volúmenes.

Cuando presento soluciones a un director de compras o a un ingeniero de calidad, los beneficios deben ser claros y cuantificables. Para los soportes de motor, la fundición a presión de aluminio ofrece ventajas abrumadoras sobre los métodos tradicionales de fabricación en acero. Recuerdo un proyecto para un cliente italiano en el que reemplazamos un soporte de acero compuesto por siete piezas soldadas por una única pieza de aluminio fundido. Logramos reducir el peso en un 45% y el coste de montaje en un 60%. Esos son los números que importan.

Aquí está el resumen de por qué la fundición a presión es la tecnología ideal para esta aplicación:

| Beneficio | Descripción Específica para Soportes de Motor |

|---|---|

| Reducción de Peso | Un soporte de aluminio puede ser hasta un 50% más ligero que su equivalente en acero, mejorando la dinámica y la eficiencia del vehículo. |

| Consolidación de Piezas | Permite integrar múltiples funciones y soportes en una sola pieza. Esto elimina operaciones de soldadura y montaje, reduciendo costes y puntos de fallo. |

| Complejidad de Diseño | Podemos crear formas optimizadas mediante análisis por elementos finitos (FEA) para lograr la máxima rigidez con el mínimo material. |

| Precisión y Repetibilidad | Asegura un ajuste perfecto en la línea de montaje automatizada, lo que reduce los tiempos de ciclo y mejora la calidad final del vehículo. |

| Rentabilidad | Para la producción en serie, los ciclos rápidos de fundición y la mínima necesidad de mecanizado posterior hacen que el coste por pieza sea muy competitivo. |

Conclusión

Los soportes de motor son componentes de ingeniería de alta precisión, no simples anclajes. La fundición a presión de aluminio es la tecnología clave que permite fabricarlos de forma eficiente y fiable.

-

Entiende cómo el tren motriz influye en la eficiencia y la experiencia de conducción. ↩

-

Descubre la función esencial de los soportes de motor en la estabilidad y rendimiento de tu vehículo. ↩

-

Aprende sobre la tecnología detrás de la absorción de vibraciones en vehículos. ↩

-

Entiende cómo un diseño híbrido mejora la funcionalidad y eficiencia de los soportes. ↩