¿Busca piezas ligeras y resistentes para sus proyectos? Usar métodos tradicionales es lento y caro. La fundición a presión1 es la solución precisa y eficiente que necesita.

Es un proceso que inyecta aluminio líquido en un molde de acero a alta presión. Esto crea piezas complejas, ligeras y muy precisas, esenciales para la eficiencia y el rendimiento de los vehículos modernos. Es la base de la innovación automotriz actual.

Tras más de veinte años en la industria de la fundición, he acompañado a innumerables clientes, desde proveedores de Nivel 1 en Alemania hasta empresas innovadoras en Estados Unidos. Todos buscan lo mismo: reducir el peso, mejorar el rendimiento y cumplir con plazos de proyecto cada vez más exigentes. La fundición a presión de aluminio se ha convertido en la tecnología fundamental2 para lograr estos objetivos. No es solo un proceso de fabricación; es una herramienta estratégica. Permítanme guiarles a través de los aspectos básicos de esta tecnología y por qué es tan vital para la industria automotriz de hoy.

¿Cuáles son los principios básicos de la fundición a presión de aluminio?

¿Fabricar piezas complejas le parece un reto? Múltiples procesos significan más costes y más errores. La fundición a presión simplifica esto, creando piezas perfectas en un solo paso.

El proceso consiste en fundir lingotes de aluminio, inyectar el metal líquido a alta velocidad y presión en un molde de acero (matriz), dejar que se enfríe rápidamente y expulsar la pieza. El resultado es una pieza casi acabada, precisa y repetible.

El proceso de fundición a presión puede parecer simple, pero cada paso está controlado con una precisión milimétrica para garantizar la calidad final. Lo dividimos en tres fases clave:

-

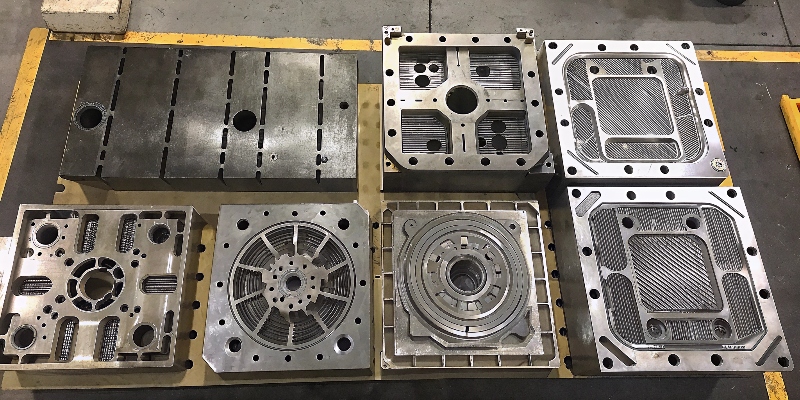

Preparación del Molde y Fusión: El corazón del proceso es el molde, o matriz, fabricado con aceros para herramientas de alta resistencia. Este molde tiene dos mitades que se cierran con una fuerza inmensa. Mientras tanto, calentamos las aleaciones de aluminio en un horno hasta que alcanzan un estado completamente líquido, a unos 700 °C.

-

La Inyección: Aquí es donde ocurre la magia. Usamos una máquina de "cámara fría" (el sistema estándar para el aluminio). Una dosis precisa de aluminio fundido se vierte en un cilindro de inyección. Luego, un pistón empuja este metal hacia la cavidad del molde a velocidades y presiones extremadamente altas, a menudo superando los 1000 bar. Esta fuerza asegura que el metal llene hasta el más mínimo detalle del molde, permitiendo paredes delgadas y geometrías complejas.

-

Solidificación y Extracción: El aluminio se enfría muy rápido dentro del molde, que tiene canales de refrigeración internos. Esta solidificación rápida crea una estructura de grano fino que le da a la pieza excelentes propiedades mecánicas. Una vez sólida, el molde se abre y unos pines expulsores empujan la pieza fuera. Todo el ciclo puede durar desde unos pocos segundos hasta un par de minutos.

¿Qué ventajas ofrecen las aleaciones de aluminio en los componentes automotrices?

¿Necesita que sus coches sean más ligeros y eficientes? Pero la seguridad y la resistencia no son negociables. Las aleaciones de aluminio ofrecen el equilibrio perfecto que busca.

Las ventajas clave son una excelente relación resistencia-peso, una alta resistencia a la corrosión, una magnífica conductividad térmica y eléctrica, y una total reciclabilidad. Esto hace que las piezas sean más eficientes, duraderas y sostenibles.

Cuando un director de compras o un ingeniero de calidad evalúa un material, busca un conjunto de beneficios claros. El aluminio para fundición a presión cumple con todos los requisitos críticos para la automoción moderna.

| Ventaja | Descripción | Impacto en el Vehículo |

|---|---|---|

| Ligereza | El aluminio tiene aproximadamente un tercio de la densidad del acero. | Reduce el peso total, lo que mejora la eficiencia del combustible o la autonomía de la batería, y mejora la dinámica de conducción. |

| Resistencia | Aleaciones como la A380 o la ADC12 ofrecen una resistencia mecánica comparable a la de algunos aceros suaves. | Permite diseñar piezas estructurales seguras y fiables que soportan cargas y vibraciones sin añadir peso innecesario. |

| Conductividad Térmica | El aluminio transfiere el calor de forma muy eficiente. | Fundamental para vehículos eléctricos. Permite que carcasas de motores, inversores o baterías actúen como disipadores de calor. |

| Resistencia a la Corrosión | El aluminio genera de forma natural una capa de óxido que lo protege del ambiente. | Las piezas tienen una larga vida útil sin necesidad de pesados recubrimientos protectores. |

| Reciclabilidad | Es 100% reciclable sin perder propiedades, usando solo el 5% de la energía del metal primario. | Ayuda a cumplir los objetivos de sostenibilidad y economía circular, reduciendo la huella de carbono del producto. |

En mi experiencia, la combinación de estas ventajas es lo que hace que el aluminio sea insustituible. Permite a los diseñadores innovar y a los fabricantes producir piezas de alto rendimiento de manera rentable.

¿Qué tipos de piezas de coche se fabrican con fundición a presión?

¿No tiene claro el alcance de este proceso? Podría estar perdiendo oportunidades para optimizar sus componentes. La gama de aplicaciones es más amplia de lo que imagina.

Se usa para fabricar una gran variedad de piezas, incluyendo componentes de la transmisión, partes estructurales como las torres de suspensión, y carcasas para la electrónica de potencia de los vehículos eléctricos, como los inversores o las cajas de baterías.

La versatilidad de la fundición a presión de aluminio es enorme. A lo largo de mi carrera, he participado en el desarrollo de cientos de piezas diferentes. Se pueden agrupar en varias categorías clave:

-

Componentes del Tren Motriz (Powertrain): Históricamente, esta ha sido la mayor aplicación. Incluye piezas como las carcasas de la transmisión, los cárteres de aceite o incluso bloques de motor. La precisión dimensional y la capacidad de crear canales internos complejos sin mecanizado adicional son ventajas clave aquí.

-

Componentes Estructurales y de Chasis: Esta es un área de gran crecimiento. Piezas como las torres de suspensión, los soportes del subchasis o los travesaños se fabrican cada vez más en aluminio. Aquí, la capacidad de crear una sola pieza compleja para reemplazar múltiples piezas soldadas (consolidación de piezas) es una ventaja revolucionaria. Reduce el peso, aumenta la rigidez y simplifica el montaje.

-

Carcasas para Electrónica y Vehículos Eléctricos (EV): Este es el futuro. Las carcasas para inversores de potencia, controladores de motor, cargadores a bordo (OBC) y, sobre todo, las grandes carcasas para los paquetes de baterías, dependen de la fundición de aluminio. La combinación de ligereza, protección electromagnética (EMI shielding) y, lo más importante, una excelente gestión térmica, hace que el aluminio sea el material perfecto para proteger y enfriar la electrónica de alta potencia.

¿Cómo se asegura la calidad bajo normativas como IATF 16949?

¿Le preocupa cumplir con los estrictos estándares de calidad del sector automotriz? Un fallo de calidad no es una opción. La fundición a presión es un proceso estable y controlable, ideal para sistemas de calidad robustos.

La calidad se garantiza mediante un control de proceso riguroso y la adhesión estricta a normas como IATF 16949. Herramientas como PPAP, FMEA y el control estadístico de procesos (SPC) aseguran la conformidad y la consistencia desde la primera hasta la última pieza.

Para un ingeniero de calidad de un proveedor de Nivel 1, la confianza en el proceso del proveedor es fundamental. La fundición a presión de aluminio, al ser altamente automatizada, es un proceso muy estable y predecible, lo que lo hace ideal para los sistemas de calidad automotriz. En EMP Tech, la calidad no es un departamento, es una mentalidad.

-

IATF 16949: Este estándar es la base de todo lo que hacemos. Implica tener un sistema de gestión de la calidad que se centra en la prevención de defectos y la reducción de la variación. Desde el diseño del molde hasta el embalaje final, cada paso está documentado y controlado.

-

PPAP (Proceso de Aprobación de Piezas de Producción): Para mí, el PPAP es el contrato de calidad con el cliente. Es nuestra demostración, a través de una documentación exhaustiva, de que nuestro proceso es capaz de producir de forma consistente piezas que cumplen cada una de las especificaciones del plano. Esto incluye informes dimensionales de CMM, certificados de material y estudios de capacidad del proceso (Cpk).

-

Control en Proceso: La calidad no se "inspecciona" al final, se "construye" durante el proceso. Monitoreamos constantemente parámetros clave como la temperatura del metal, la presión de inyección y los tiempos de ciclo. Además, utilizamos tecnologías como el examen por rayos X para verificar la porosidad interna y asegurar la integridad estructural de piezas críticas.

¿Qué tendencias futuras impactarán la fundición de aluminio en automoción?

¿Le preocupa que la tecnología que usa hoy quede obsoleta mañana? La industria cambia rápido, pero la fundición a presión está evolucionando para liderar el cambio.

Las tendencias clave son la fabricación de piezas estructurales cada vez más grandes (giga-casting), el desarrollo de nuevas aleaciones de alto rendimiento para EVs, y un enfoque creciente en la sostenibilidad. El proceso se está adaptando para construir los coches del futuro.

El mundo del automóvil está en plena revolución, y la fundición a presión evoluciona con él. Veo tres tendencias principales que están definiendo el futuro del sector:

-

Mega y Giga-Casting: Es la tendencia de fabricar piezas de aluminio enormes y de una sola pieza, como toda la parte delantera o trasera del chasis de un vehículo. Esto revoluciona el ensamblaje de la carrocería, reduciendo cientos de piezas a una sola. Los beneficios son una menor inversión en robótica de ensamblaje, vehículos más rígidos y ligeros, y una producción simplificada. Es un gran reto técnico, pero es hacia donde se dirige la industria.

-

Nuevas Aleaciones Especializadas: La demanda de los vehículos eléctricos está impulsando la innovación en materiales. Estamos viendo el desarrollo de nuevas aleaciones diseñadas a medida: algunas con mayor ductilidad y capacidad de absorción de energía para piezas de seguridad, y otras con una conductividad térmica aún mayor para una gestión del calor más eficiente en baterías y motores.

-

Sostenibilidad como Prioridad: La economía circular ya no es un eslogan de marketing, es un requisito de negocio. La infinita reciclabilidad del aluminio lo posiciona perfectamente. La industria está presionando para aumentar el uso de aluminio secundario (reciclado) en nuevas piezas, reduciendo drásticamente la huella de carbono y creando una cadena de suministro verdaderamente sostenible.

Conclusión

La fundición a presión de aluminio es una tecnología esencial y en constante evolución. Permite fabricar los vehículos ligeros, eficientes y fiables que definen la movilidad moderna.