¿Necesita piezas complejas1 y precisas a gran escala? Los métodos tradicionales son lentos y caros, afectando sus plazos. La fundición a presión2 ofrece la solución ideal para producir en masa.

Las piezas de fundición a presión son clave por su alta precisión dimensional y la capacidad de crear formas complejas. Son ligeras, resistentes y tienen superficies lisas, lo que las hace perfectas para industrias como la automotriz, electrónica y de telecomunicaciones.

En mis más de 20 años en la industria de la fundición, he participado en proyectos para todo tipo de sectores. Desde carcasas para controladores de motor en vehículos eléctricos hasta componentes para equipos de telecomunicaciones 5G. Aunque las aplicaciones son diferentes, los desafíos de mis clientes, ya sean de Alemania, Estados Unidos o Canadá, son a menudo los mismos: necesitan piezas de alta calidad, con plazos de entrega ajustados y a un coste competitivo3. La fundición a presión es, en la mayoría de los casos, la tecnología que les permite alcanzar estos objetivos. A continuación, desglosaré las características que hacen que este proceso sea tan versátil y valioso en la fabricación moderna.

¿Cómo se logra una alta precisión en la producción en serie?

¿Lucha con la inconsistencia entre lotes de producción? Esto genera problemas de ensamblaje. La fundición a presión garantiza piezas idénticas siempre, simplificando su cadena de montaje.

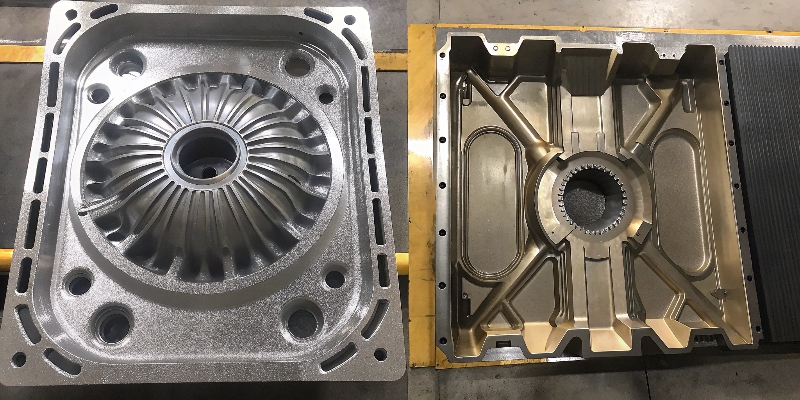

La fundición a presión utiliza moldes de acero mecanizados con precisión. La inyección de metal a alta presión asegura que cada pieza llene el molde por completo, resultando en una excelente repetibilidad dimensional y tolerancias muy ajustadas, incluso en grandes volúmenes.

La clave de la precisión reside en el molde, también llamado matriz. Estos moldes están hechos de acero para herramientas de alta calidad y se fabrican con máquinas CNC que trabajan con tolerancias de micras. Al inyectar el metal fundido a alta velocidad y presión4 en esta cavidad tan precisa, la pieza resultante es una réplica casi perfecta, una y otra vez. Hablamos de tolerancias dimensionales que pueden llegar a ±0.05 mm directamente desde el molde.

Para un director de compras, esto significa menos costes en operaciones de mecanizado posteriores y una tasa de rechazo muy baja, lo que se traduce en un coste por pieza más predecible y bajo. Para un ingeniero de calidad, la alta repetibilidad garantiza que cada pieza encajará perfectamente en la línea de montaje, eliminando retrasos y problemas de ensamblaje. Es un proceso diseñado para la producción en masa eficiente y de alta calidad.

| Característica | Fundición a Presión | Fundición en Arena |

|---|---|---|

| Precisión | Alta (±0.05 a ±0.2 mm) | Baja (±0.8 a ±1.6 mm) |

| Acabado Superficial | Liso (1-2.5 µm Ra) | Rugoso (12-25 µm Ra) |

| Coste del Molde | Alto | Bajo |

| Coste por Pieza | Bajo (en volumen) | Alto |

¿Por qué la calidad de la superficie es tan importante?

¿Sus piezas necesitan un acabado perfecto para la venta? Una superficie rugosa requiere costosos trabajos de pulido. La fundición a presión ofrece acabados lisos listos para tratar.

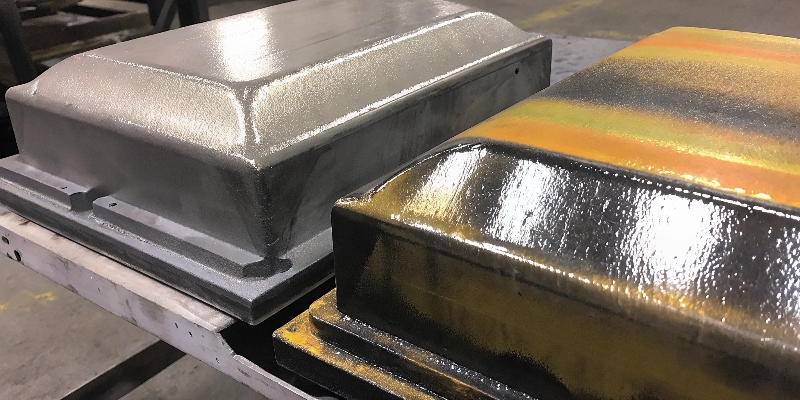

Las piezas fundidas a presión tienen una superficie muy lisa porque el metal líquido replica la superficie pulida del molde de acero. Esto las hace ideales para recubrimientos, pintura o anodizado con mínima preparación, ahorrando tiempo y dinero.

Una de las primeras cosas que la gente nota en una pieza de fundición a presión es su acabado superficial. Es liso y uniforme, muy superior al de otros métodos de fundición como el moldeo en arena. Esto se debe a que el metal fundido solidifica en contacto directo con las paredes de acero pulido del molde. El resultado es una superficie que no solo tiene un buen aspecto, sino que también es funcional.

Una superficie lisa es crucial para muchas aplicaciones. Por ejemplo, en las carcasas para electrónica que fabricamos en EMP Tech, a menudo se requieren juntas de estanqueidad para proteger los componentes internos del polvo y la humedad. Una superficie lisa y plana garantiza un sellado perfecto. Además, si la pieza necesita ser pintada o recubierta, una superficie lisa significa que se necesita mucha menos preparación. Se eliminan pasos como el lijado o el pulido, lo que reduce directamente los costes de producción y acelera el tiempo de entrega. Esto es especialmente importante en proyectos con calendarios ajustados.

¿Cómo se pueden reducir los costes de ensamblaje con el diseño?

¿El ensamblaje de múltiples piezas pequeñas eleva sus costes y tiempos? Cada unión es un posible punto de fallo. La fundición a presión permite consolidar varias partes en una sola.

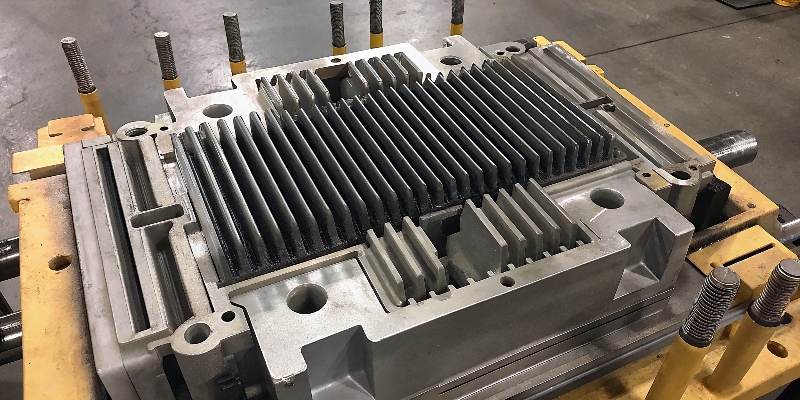

La fundición a presión permite integrar características como nervaduras, anclajes y paredes delgadas en una sola pieza. Esto consolida componentes, simplifica el ensamblaje, reduce el peso y aumenta la resistencia estructural, eliminando uniones y posibles fallos.

Esta es una de las ventajas más potentes de la fundición a presión: la consolidación de piezas. Recuerdo un proyecto para un cliente canadiense que fabricaba equipos de telecomunicaciones. Su diseño original para una carcasa consistía en cinco piezas de chapa estampada y mecanizada que debían ser ensambladas. Trabajamos con sus ingenieros para rediseñarla como una única pieza de fundición a presión de aluminio.

El resultado fue extraordinario. No solo eliminamos por completo el coste y el tiempo de ensamblaje, sino que la pieza única era más rígida, ligera y ofrecía una mejor protección contra interferencias electromagnéticas (EMI). Esta capacidad de crear formas complejas, lo que se conoce como near-net-shape (forma casi final), permite a los diseñadores ser más creativos y eficientes. Se pueden integrar aletas de refrigeración, roscas, soportes y canales en una sola operación, creando componentes más inteligentes y económicos.

¿Se puede tener ligereza y resistencia al mismo tiempo?

¿Necesita reducir el peso pero teme comprometer la durabilidad? El acero es fuerte pero pesado. Las aleaciones modernas ofrecen una solución equilibrada, ligera y eficiente.

Las aleaciones de aluminio y zinc para fundición a presión ofrecen una excelente relación resistencia-peso. Aleaciones como la A380 proporcionan la rigidez necesaria para componentes estructurales mientras mantienen el peso al mínimo, ideal para aplicaciones automotrices y de herramientas.

El equilibrio entre peso y resistencia es un desafío constante en la ingeniería. La fundición a presión resuelve este problema ofreciendo una variedad de aleaciones ligeras con impresionantes propiedades mecánicas. Las aleaciones de aluminio, como la A380 o la ADC12, son las más comunes y son aproximadamente un 60% más ligeras que el acero, pero aun así ofrecen una excelente resistencia a la tracción y rigidez.

Esto es fundamental en la industria automotriz, donde cada gramo cuenta para mejorar la eficiencia del combustible o la autonomía de los vehículos eléctricos. Pero también es crucial en otros sectores. Por ejemplo, en herramientas eléctricas manuales, una carcasa de aluminio fundido proporciona la durabilidad necesaria para soportar caídas y un uso rudo, pero es lo suficientemente ligera para que el operario pueda usarla cómodamente durante horas. La capacidad de elegir la aleación correcta para cada aplicación permite optimizar el rendimiento sin penalizar el peso, una ventaja que otros procesos de fabricación difícilmente pueden igualar.

¿Dónde se usa exactamente la fundición a presión en los coches?

¿Se pregunta si esta tecnología es adecuada para sus componentes? Ver ejemplos reales ayuda a decidir. La fundición a presión está en todas partes en los vehículos modernos.

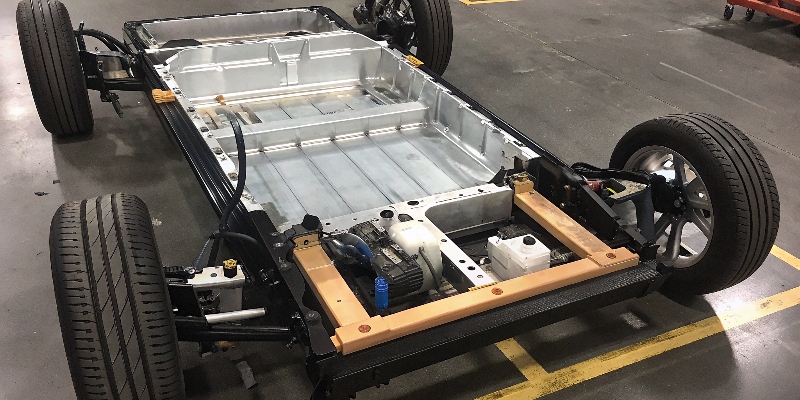

En automoción, se usa para carcasas de motor y transmisión, componentes del chasis como soportes, y cajas para electrónica de potencia. La combinación de ligereza, resistencia y disipación de calor es ideal para estos componentes críticos.

La industria automotriz es, con diferencia, el mayor consumidor de piezas de fundición a presión, y por una buena razón. Las exigencias de este sector en cuanto a peso, rendimiento y coste encajan perfectamente con las ventajas de esta tecnología. En mi trabajo diario en EMP Tech, lidero proyectos de desarrollo para muchas de estas aplicaciones:

- Tren motriz (Powertrain): Carcasas de transmisión, bloques de motor (para motores más pequeños), cárteres de aceite y bombas de agua/aceite. Aquí se valora la resistencia y la capacidad de crear canales internos complejos.

- Componentes estructurales: Soportes de motor, travesaños del chasis, torres de amortiguación e incluso partes del marco de la puerta. Se busca la máxima rigidez con el mínimo peso.

- Electrónica: Este es un campo en gran crecimiento, especialmente con los vehículos eléctricos. Fabricamos carcasas para inversores, cargadores a bordo (OBC) y unidades de control electrónico (ECU). Para estas piezas, la disipación de calor y la alta estanqueidad son absolutamente cruciales.

¿Qué otros sectores se benefician de la fundición a presión?

¿Cree que la fundición a presión es solo para coches? Esta tecnología es clave en muchas otras industrias. Podría ser la solución que su sector necesita para ser más competitivo.

Más allá del automóvil, se usa en carcasas de equipos de telecomunicaciones, disipadores de calor para iluminación LED, cuerpos de herramientas eléctricas y componentes para maquinaria industrial. Su precisión, repetibilidad y versatilidad la hacen indispensable.

Aunque la automoción es el mercado principal, la versatilidad de la fundición a presión la hace valiosa en muchos otros campos. La lógica es siempre la misma: producir piezas complejas y de alta calidad a un coste competitivo. Algunos ejemplos son:

- Telecomunicaciones: Con el despliegue del 5G, la demanda de carcasas para estaciones base y antenas ha explotado. Estas piezas necesitan una excelente disipación de calor y protección EMI, y la fundición de aluminio es la solución perfecta.

- Iluminación: Las carcasas de las luminarias LED de alta potencia son casi siempre de aluminio fundido. Actúan como un gran disipador de calor, lo que es vital para la vida útil y el rendimiento del LED.

- Bienes de consumo y herramientas: Desde carcasas de taladros y sierras hasta componentes para electrodomésticos de cocina de alta gama. Aquí se valora la durabilidad, el bajo peso y la capacidad de obtener acabados superficiales de alta calidad.

- Equipos industriales: Cuerpos de válvulas, carcasas de bombas y componentes para todo tipo de maquinaria donde se requiere precisión y resistencia.

Conclusión

En resumen, las piezas de fundición a presión ofrecen precisión, complejidad y resistencia con bajo peso. Son la solución óptima para fabricar componentes de alto rendimiento en múltiples industrias.

-

Descubre las técnicas avanzadas para crear piezas complejas que optimizan la producción. ↩

-

Explora cómo la fundición a presión transforma la producción industrial con su eficiencia y precisión. ↩

-

Descubre estrategias para mantener la competitividad en costos en la fabricación. ↩

-

Descubre cómo la inyección a alta presión mejora la calidad de las piezas fundidas. ↩