Sind Sie besorgt über die Zuverlässigkeit Ihrer Bauteile? Ein schwaches Material kann die Lebensdauer Ihres Produkts beeinträchtigen. Es gibt eine bewährte Legierung, die Stärke und Herstellbarkeit perfekt vereint.

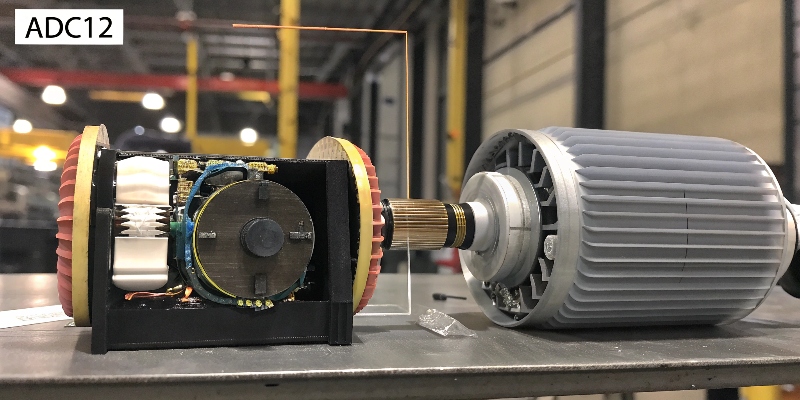

Die Aluminiumlegierung ADC12 bietet eine hervorragende Balance aus Gießbarkeit, mechanischer Festigkeit und Kosten. Diese Kombination macht sie zur bevorzugten und zuverlässigsten Wahl für eine Vielzahl von Druckgussteilen in der Automobil- und Elektronikindustrie weltweit.

In meiner mehr als 20-jährigen Laufbahn habe ich viele Materialien kommen und gehen sehen. Aber ADC12 ist und bleibt der Goldstandard im Aluminiumdruckguss1. Wenn ein Kunde aus Deutschland oder den USA ein Bauteil benötigt, das einfach funktioniert, robust ist und in der Serienproduktion keine Probleme macht, ist ADC12 fast immer die Antwort. Es ist nicht die absolut stärkste oder leichteste Legierung, aber ihre ausgewogenen Eigenschaften machen sie so unglaublich zuverlässig und wirtschaftlich. Sie ist das Arbeitspferd unserer Branche, und das aus gutem Grund. Ich möchte Ihnen die Eigenschaften näherbringen, die ADC12 zu einer solch sicheren Wahl machen.

Woraus besteht ADC12 und was bewirken die Elemente?

Sorgen Sie sich um inkonsistente Materialqualität? Eine falsche Zusammensetzung führt zu fehlerhaften Teilen und Produktionsverzögerungen. Die spezielle Mischung von ADC12 garantiert eine zuverlässige Leistung.

ADC12 ist eine Aluminium-Silizium-Kupfer-Legierung. Silizium (Si) sorgt für eine hervorragende Gießbarkeit, während Kupfer (Cu) die Härte und Festigkeit erhöht. Andere Elemente wie Zink und Eisen werden ebenfalls kontrolliert, um spezifische Eigenschaften sicherzustellen.

Die Eigenschaften einer Legierung werden durch ihre chemische Zusammensetzung bestimmt. Bei ADC12 ist diese sorgfältig ausbalanciert, um ein Allround-Talent zu schaffen. Die Hauptbestandteile spielen dabei unterschiedliche Rollen.

Die wichtigsten Legierungselemente

- Silizium (Si): Dies ist der wichtigste Zusatz. Mit einem Anteil von 9,6 % bis 12 % verbessert Silizium die Fließfähigkeit des geschmolzenen Aluminiums erheblich. Das bedeutet, das Metall kann auch dünne Wände und komplexe Formen im Druckgusswerkzeug leicht ausfüllen. Außerdem reduziert es die Schrumpfung beim Abkühlen, was zu maßgenaueren Teilen führt.

- Kupfer (Cu): Kupfer, typischerweise zwischen 1,5 % und 3,5 %, ist für die Stärke verantwortlich. Es erhöht die Härte und die Zugfestigkeit der Legierung. Dies macht die Teile widerstandsfähiger gegen mechanische Belastungen. Der Nachteil ist, dass ein höherer Kupferanteil die Korrosionsbeständigkeit leicht verringert, aber für die meisten Anwendungen ist der Kompromiss ideal.

In unserer Produktion kontrollieren wir die Zusammensetzung jeder Schmelze mit einem Spektrometer. So stellen wir sicher, dass jede Lieferung von Rohmaterial den genauen Spezifikationen entspricht. Diese Kontrolle ist die Grundlage für die gleichbleibende Qualität, die unsere Kunden von uns erwarten.

Wie stark und haltbar ist ADC12 wirklich?

Befürchten Sie, dass Bauteile unter Belastung versagen könnten? Ein schwaches Bauteil kann den Ruf Ihrer Marke beschädigen. ADC12 bietet eine bewährte Balance aus Festigkeit und Zähigkeit.

ADC12 bietet eine gute Zugfestigkeit und Härte, was sie ideal für Teile unter moderater mechanischer Belastung macht. Sie ist eine zuverlässige Standardlegierung für Strukturkomponenten wie Gehäuse, Halterungen und Abdeckungen.

Wenn ein Ingenieur die mechanischen Eigenschaften betrachtet, schaut er auf konkrete Werte. ADC12 ist kein Hochleistungswerkstoff für extreme Anwendungen, aber seine Stärke ist mehr als ausreichend für einen sehr großen Teil der industriellen Anforderungen. Die Festigkeit kommt hauptsächlich vom Kupfer- und Siliziumgehalt. Die feine Verteilung der Siliziumpartikel in der Aluminiummatrix sorgt für eine solide Grundfestigkeit. Die Zugfestigkeit liegt typischerweise bei etwa 310 MPa. Das bedeutet, das Material kann eine erhebliche Kraft aushalten, bevor es bricht. Die Härte liegt bei etwa 90 HB, was eine gute Beständigkeit gegen Verschleiß und Einkerbungen gewährleistet. Ich erinnere mich an ein Projekt für einen Kunden in Italien. Es ging um einen komplexen Halter für ein Steuergerät. Dieser musste Vibrationen standhalten und mehrere Komponenten tragen. Andere, stärkere Legierungen waren zu schwer zu gießen und verursachten Risse. Mit ADC12 konnten wir das Bauteil problemlos in Serie fertigen, und es hat alle Belastungstests bestanden. Dies zeigt, dass die beste Legierung nicht immer die stärkste ist, sondern die, welche die beste Kombination aus Eigenschaften für die jeweilige Anwendung bietet.

Hält ADC12 rauen Umgebungen und hohen Temperaturen stand?

Korrodieren oder verformen sich Ihre Teile durch Hitze? Umwelteinflüsse können Bauteile mit der Zeit zerstören. ADC12 ist darauf ausgelegt, Korrosion und Hitze zu widerstehen und eine lange Lebensdauer sicherzustellen.

ADC12 besitzt eine gute Korrosionsbeständigkeit durch eine schützende Oxidschicht. Sie behält ihre mechanischen Eigenschaften auch bei erhöhten Temperaturen, wie sie im Motorraum üblich sind, sehr gut bei.

Ein Bauteil in einem Fahrzeug oder einer Industriemaschine muss mehr aushalten als nur mechanische Lasten. Es ist Feuchtigkeit, Temperaturschwankungen und manchmal auch aggressiven Chemikalien ausgesetzt. ADC12 bewährt sich hier gut. Die Korrosionsbeständigkeit von Aluminiumlegierungen beruht auf einem natürlichen Phänomen. Sobald Aluminium mit Luft in Kontakt kommt, bildet es eine sehr dünne, aber extrem harte und dichte Schicht aus Aluminiumoxid. Diese Schicht versiegelt die Oberfläche und schützt das darunterliegende Metall vor weiterer Oxidation. ADC12 profitiert voll von diesem Selbstschutz. In Bezug auf die thermische Stabilität ist ADC12 ebenfalls sehr robust. Viele Teile, die wir herstellen, wie z. B. Getriebegehäuse oder Teile von Motorcontrollern, werden im Betrieb heiß. ADC12 behält seine Festigkeit und Formstabilität bei Betriebstemperaturen von bis zu 150 °C bei, was für die meisten Anwendungen im Automobilbereich ausreicht. Diese Kombination aus Korrosions- und Temperaturbeständigkeit macht es zu einem sehr langlebigen Material, das die Lebensdauer des Endprodukts sichert.

Warum ist ADC12 so gut für die Massenproduktion geeignet?

Kämpfen Sie mit uneinheitlichen Teilen in großen Chargen? Hohe Ausschussraten und Montageprobleme sind kostspielig. Die hervorragende Gießbarkeit von ADC12 sichert konstante Qualität und Maßhaltigkeit.

Der hohe Siliziumgehalt verleiht ADC12 eine ausgezeichnete Fließfähigkeit, sodass es komplexe Formen leicht füllt. Es hat eine geringe Schrumpfung, was zu hoher Maßhaltigkeit und Wiederholgenauigkeit führt – entscheidend für die Großserienfertigung.

Für einen Einkaufsleiter oder einen Qualitätsingenieur sind zwei Dinge entscheidend: Kosten und Zuverlässigkeit. Die hervorragende Gießbarkeit von ADC12 trägt zu beidem bei. "Gießbarkeit" bedeutet, wie gut das flüssige Metall das Werkzeug füllt. Dank des Siliziums fließt ADC12 wie Wasser in jede Ecke der Form. Das ermöglicht uns, Teile mit dünnen Wänden, feinen Rippen und komplexen Geometrien zu produzieren, ohne Gussfehler wie Kaltfließstellen oder Lunker. Das Ergebnis ist eine sehr niedrige Ausschussrate, was die Kosten pro Teil senkt. Der zweite wichtige Punkt ist die „Maßhaltigkeit“. Jedes Material schrumpft, wenn es von flüssig zu fest wird. ADC12 hat eine sehr geringe und vor allem vorhersagbare Schrumpfung. Das bedeutet, wir können die Werkzeuge so konstruieren, dass das fertige Teil exakt den geforderten Toleranzen entspricht. In der Serienproduktion führt dies dazu, dass jedes Teil praktisch identisch ist. Das ist unerlässlich für automatisierte Montagelinien, bei denen alles perfekt passen muss. Diese Zuverlässigkeit im Prozess macht ADC12 zum Favoriten für die Massenproduktion.

Wo wird ADC12 am häufigsten eingesetzt?

Sind Sie unsicher, ob ADC12 das richtige Material für Ihre Anwendung ist? Die Wahl der falschen Legierung kann ein teurer Fehler sein. ADC12 ist der Industriestandard für viele bewährte Anwendungen.

Typische Anwendungen umfassen Motorkomponenten, Getriebegehäuse, Motorhalterungen und Elektronikgehäuse. Ihre Eigenschaften machen sie ideal für Bauteile, die eine Balance aus Festigkeit, Wärmeableitung und Langlebigkeit erfordern.

Die Vielseitigkeit von ADC12 zeigt sich am besten in der breiten Palette von Anwendungen. Wenn Sie sich ein modernes Auto ansehen, finden Sie Dutzende von Teilen aus dieser Legierung. Einige klassische Beispiele aus unserer täglichen Arbeit sind:

-

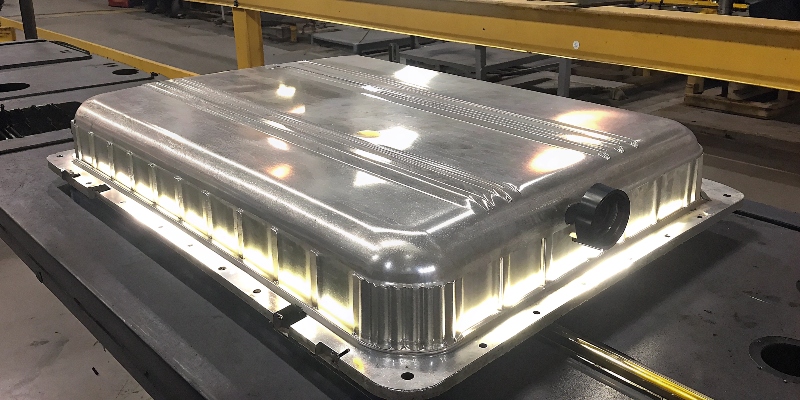

Automobilindustrie: Hier ist ADC12 allgegenwärtig. Wir fertigen daraus Ventildeckel, ÖlWannen, Wasserpumpengehäuse und komplette Getriebegehäuse. Für diese Teile sind die gute Gießbarkeit für komplexe Formen, die ausreichende Festigkeit und die Temperaturbeständigkeit entscheidend.

-

Elektronikindustrie: Die Elektronik wird immer leistungsfähiger und erzeugt mehr Wärme. ADC12 wird für Gehäuse von Steuergeräten (ECUs), Wechselrichtern für E-Autos oder große LED-Leuchten verwendet. Das Aluminiumgehäuse schützt nicht nur die empfindliche Elektronik, sondern fungiert auch als Kühlkörper, der die Wärme effizient an die Umgebung abgibt.

-

Allgemeiner Maschinenbau: Auch außerhalb der Automobilindustrie wird ADC12 eingesetzt, zum Beispiel für Gehäuse von Elektrowerkzeugen, Kompressorteile und Halterungen aller Art. Überall dort, wo ein robustes, leichtes und kostengünstiges Bauteil benötigt wird, ist ADC12 eine hervorragende Wahl.

Wie schneidet ADC12 im Vergleich zu anderen Druckgusslegierungen ab?

Sind Sie von den verschiedenen Legierungsoptionen verwirrt? Die Wahl einer suboptimalen Legierung bedeutet, auf Kosten- oder Leistungsvorteile zu verzichten. Ein klarer Vergleich hilft Ihnen, die richtige Entscheidung zu treffen.

ADC12 ist der japanische Standard, sehr ähnlich dem amerikanischen A380, und bietet eine großartige Allround-Leistung. Im Vergleich zu AlSi10Mg hat ADC12 eine bessere Gießbarkeit, während AlSi10Mg eine höhere Duktilität und Schweißbarkeit aufweist.

Die Wahl der richtigen Legierung ist entscheidend für den Erfolg eines Projekts. ADC12 ist oft die beste Allround-Lösung, aber es ist wichtig zu wissen, wo ihre Stärken im Vergleich zu anderen gängigen Legierungen liegen.

| Eigenschaft | ADC12 / A380 | AlSi10Mg |

|---|---|---|

| Gießbarkeit | Hervorragend: Füllt komplexe Formen sehr gut. | Gut: Etwas weniger fließfähig, kann anfälliger für Lunker sein. |

| Mechanische Festigkeit | Gut: Gute Härte und Festigkeit für die meisten Anwendungen. | Gut: Ähnliche Festigkeit, aber bessere Wärmebehandelbarkeit. |

| Duktilität / Dehnung | Niedrig: Spröder, nicht für plastische Verformung geeignet. | Mittel: Dehnbarer, hält Stößen besser stand. |

| Korrosionsbeständigkeit | Gut: Ausreichend für die meisten Umgebungen. | Sehr gut: Der Verzicht auf Kupfer verbessert die Beständigkeit. |

| Typische Anwendung | Standardgehäuse, Halterungen, komplexe Teile. | Strukturteile, die Zähigkeit oder Schweißen erfordern. |

In der Praxis ist ADC12 (ein japanischer JIS-Standard) fast identisch mit A380 (einem amerikanischen ASTM-Standard). Wir verwenden sie oft synonym, je nach den Spezifikationen des Kunden. Sie sind die Arbeitspferde für 80 % aller Druckgussteile. AlSi10Mg (ein europäischer EN-Standard) wählen wir, wenn das Bauteil eine höhere Zähigkeit erfordert, zum Beispiel für sicherheitsrelevante Fahrwerksteile, die sich bei einem Aufprall biegen statt zu brechen müssen. Sie ist jedoch teurer und schwieriger zu gießen.

Fazit

ADC12 ist eine außergewöhnlich ausgewogene und wirtschaftliche Legierung. Ihre hervorragende Gießbarkeit, gepaart mit solider Festigkeit und Zuverlässigkeit, macht sie zur ersten Wahl für die moderne Serienproduktion.

-

Erfahren Sie, warum Aluminiumdruckguss eine bevorzugte Methode in der Fertigung ist. ↩