¿Le preocupa que sus componentes fallen bajo la presión del uso diario? Una pieza débil puede dañar la reputación de su producto. Existe una aleación de aluminio probada que garantiza la durabilidad.

La aleación ADC12 ofrece un equilibrio excepcional entre resistencia mecánica, facilidad de fabricación y resistencia a la corrosión. Esta combinación la convierte en la opción ideal para producir piezas automotrices duraderas que soportan las condiciones más exigentes durante toda la vida útil del vehículo.

En mis más de 20 años de carrera, he visto muchas aleaciones ir y venir. Pero si hay una que se mantiene como el estándar de la industria automotriz, esa es la ADC121. Cuando un cliente de Alemania o Estados Unidos necesita una pieza que simplemente funcione, que sea robusta y que no dé problemas en la producción en masa, casi siempre terminamos recomendando esta aleación. No es la más ligera ni la más resistente que existe, pero su equilibrio de propiedades es lo que la hace tan increíblemente fiable. Es el "caballo de batalla" de la fundición a presión, y por una buena razón. A continuación, desglosaré las propiedades clave que hacen del ADC12 una apuesta segura para la durabilidad.

¿Por qué su alta resistencia mecánica es crucial para soportar cargas y vibraciones?

¿Las piezas se agrietan por las vibraciones constantes del motor? Una pequeña fisura puede llevar a una falla catastrófica. Necesita un material que aguante el castigo diario sin ceder.

La composición del ADC12, rica en silicio y cobre, le confiere una alta dureza y resistencia a la tracción. Esto le permite soportar las vibraciones continuas y las cargas mecánicas sin deformarse ni desarrollar fatiga del material, asegurando la integridad de la pieza.

Un componente automotriz vive en un entorno muy hostil. Piense en el soporte de un motor o en la carcasa de una transmisión. Estas piezas están constantemente sometidas a vibraciones, impactos de la carretera y cambios de temperatura. Aquí es donde la resistencia mecánica del ADC12 brilla. Su composición química está cuidadosamente balanceada. El silicio le da fluidez durante la fundición, pero es el cobre el que realmente aporta la dureza y la resistencia. Esta combinación resulta en una pieza que puede soportar estas tensiones día tras día. En la práctica, esto significa que las conexiones atornilladas permanecen apretadas y que la pieza mantiene su forma, garantizando que otros componentes, como engranajes o cojinetes, sigan funcionando correctamente dentro de sus tolerancias. Aunque existen aleaciones más resistentes, el ADC12 ofrece un nivel de rendimiento mecánico más que suficiente para la gran mayoría de las aplicaciones, con una ventaja de coste muy significativa.

¿Qué hace su fundibilidad tan buena para la producción en serie?

¿Sufre de inconsistencias entre piezas en grandes lotes de producción? Esto causa problemas de montaje y aumenta los costes por desechos. Necesita un material predecible y estable.

El alto contenido de silicio en el ADC12 le otorga una excelente fluidez en estado líquido. Llena los moldes complejos con facilidad y tiene una baja tendencia a la contracción al enfriarse, lo que garantiza piezas dimensionalmente estables y repetibles, lote tras lote.

Para un director de compras o un ingeniero de calidad, la consistencia es clave. De nada sirve tener una pieza perfecta si la número mil es diferente. La "fundibilidad" o "colabilidad" es la capacidad del metal líquido para fluir y llenar cada rincón del molde. El ADC12 es excepcional en esto. Su fluidez permite fabricar piezas con paredes delgadas y detalles complejos sin defectos como la falta de llenado. He visto proyectos donde aleaciones más "difíciles" generaban altas tasas de rechazo. Al cambiar a ADC12, la producción se estabiliza. Además, tiene una excelente "estabilidad dimensional". Esto significa que se encoge muy poco y de manera predecible al solidificarse. Para la producción en serie, esto es fundamental. Garantiza que cada pieza tendrá las mismas dimensiones, lo que es vital para las líneas de ensamblaje automatizadas donde todo debe encajar a la perfección.

| Propiedad | Beneficio para la Producción | Impacto en la Calidad |

|---|---|---|

| Alta Fundibilidad | Menor presión de inyección necesaria. | Menos defectos de porosidad o llenado incompleto. |

| Estabilidad Dimensional | Alta repetibilidad entre piezas. | Cumplimiento constante de tolerancias estrictas. |

¿Cómo resiste la corrosión y el envejecimiento por calor?

¿La sal de la carretera y el calor del motor degradan sus componentes? La corrosión debilita la pieza y puede causar fallas prematuras. El ADC12 está diseñado para resistir estos elementos.

El ADC12 forma naturalmente una capa de óxido de aluminio pasiva que lo protege de la corrosión. Su microestructura estable también le ayuda a retener sus propiedades mecánicas incluso después de una exposición prolongada a las altas temperaturas del compartimento del motor.

Una pieza automotriz debe durar años en condiciones muy variables, desde inviernos con carreteras saladas hasta veranos con altas temperaturas bajo el capó. El ADC12 se comporta muy bien en ambos escenarios. Primero, su resistencia a la corrosión es intrínseca. El aluminio reacciona con el aire para crear una capa de óxido muy fina y dura que sella la superficie y evita que la corrosión avance. A diferencia del acero, que se oxida y se deshace, el ADC12 se autoprotege. Segundo, su resistencia al envejecimiento por calor es notable. Muchas piezas operan cerca del motor, a temperaturas que pueden superar los 120 °C de forma continua. El ADC12 mantiene su dureza y resistencia en este rango de temperatura sin problemas. Esto asegura que la pieza no se ablandará ni se volverá quebradiza con el tiempo, manteniendo su rendimiento mecánico durante toda la vida útil del vehículo.

¿Por qué es importante su compatibilidad con acabados y mecanizados?

¿La pieza fundida necesita operaciones adicionales? Si el material es difícil de mecanizar o pintar, los costes se disparan. El ADC12 está pensado para integrarse fácilmente en procesos posteriores.

El ADC12 tiene una excelente maquinabilidad, lo que permite realizar fácilmente operaciones de precisión como roscados o planeado de superficies. Además, es compatible con muchos tratamientos superficiales, como la pintura en polvo, para mejorar la estética o la protección.

Rara vez una pieza fundida es el producto final. Casi siempre requiere algún tipo de mecanizado o un acabado superficial. La versatilidad del ADC12 aquí es una gran ventaja. En términos de mecanizado, se comporta de forma muy predecible. Esto es crucial cuando necesitamos crear superficies de sellado perfectamente planas, alojamientos para cojinetes con tolerancias muy ajustadas o agujeros roscados. Aunque el silicio le da cierta abrasividad, con las herramientas adecuadas el proceso es rápido y preciso. En cuanto a los tratamientos superficiales, el ADC12 es una base excelente. Acepta muy bien la pintura en polvo (powder coating), que le da un acabado duradero y estético. También es ideal para recubrimientos de conversión de cromato, que se usan como base para la pintura y aumentan aún más la resistencia a la corrosión. Esta capacidad de ser fácilmente acabado y mecanizado reduce el tiempo y el coste de los pasos post-fundición, entregando al cliente una pieza más completa y lista para el montaje.

¿Dónde se utiliza más comúnmente el ADC12 en un coche?

¿Necesita un material probado para su aplicación? Arriesgar con un material desconocido es costoso. El ADC12 es la elección estándar de la industria para muchas piezas críticas.

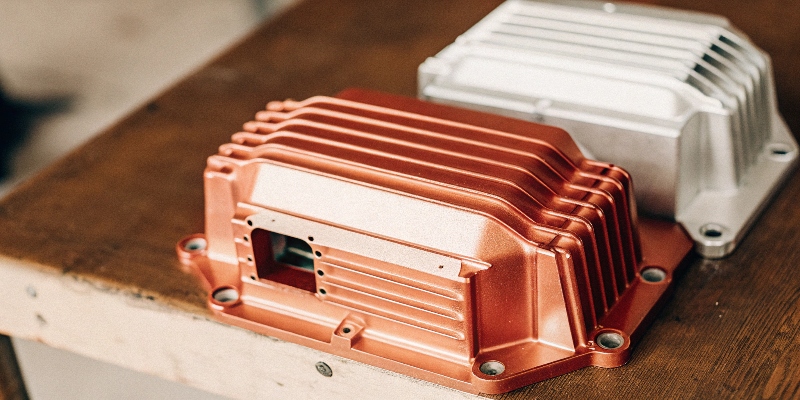

Se encuentra en tapas de válvulas de motor, cárteres de aceite, carcasas de transmisión y cajas para unidades de control electrónico (ECU). Su equilibrio de propiedades lo hace la opción más fiable y rentable para estas aplicaciones.

Si mira bajo el capó de casi cualquier coche, verá ADC12 por todas partes. Su fiabilidad lo ha convertido en el material de elección para una amplia gama de componentes. He aquí algunos de los ejemplos más comunes en los que mi equipo y yo trabajamos a diario:

-

Componentes de Motor: Las tapas de balancines, los cárteres de aceite y las carcasas de las bombas de agua son aplicaciones clásicas. Aquí, el ADC12 proporciona la rigidez necesaria para un buen sellado, resiste el calor del motor y es lo suficientemente ligero para no añadir peso innecesario.

-

Carcasas de Transmisión: La caja de transmisión principal es a menudo de ADC12. Su estabilidad dimensional es crítica para mantener los ejes y engranajes perfectamente alineados bajo carga, mientras que su resistencia soporta el par motor.

-

Carcasas Electrónicas: Con el auge de la electrónica, el ADC12 se usa para las cajas de las ECU, los controladores de los vehículos eléctricos y los inversores. Proporciona protección física, apantallamiento electromagnético (EMI) y, crucialmente, ayuda a disipar el calor generado por los componentes electrónicos. En casi todos los proyectos en los que he participado, el ADC12 está presente. Su historial demostrado lo dice todo.

Conclusión

La aleación ADC12 es la base de la durabilidad en componentes automotrices. Su equilibrio único de resistencia, estabilidad y facilidad de producción garantiza piezas fiables, precisas y rentables para la industria.

-

Explore the unique properties of ADC12 that make it a top choice for automotive components. ↩