¿Lucha por desarrollar piezas eficientes? Los materiales inadecuados aumentan el peso y los costes. La fundición a presión de aluminio1 es la solución ligera, resistente y rentable que necesita.

Domina porque combina una ligereza crucial para la eficiencia del vehículo y una excelente disipación de calor para la electrónica. Permite crear formas complejas con alta resistencia y es ideal para la producción en masa, ofreciendo un rendimiento superior a un coste competitivo.

A lo largo de mi carrera en la fundición de aluminio, he acompañado a numerosos proveedores de Nivel 1 de Alemania, Italia o Canadá. Todos enfrentan desafíos similares: necesitan piezas más ligeras para los vehículos eléctricos2, una alta estanqueidad3 para proteger la electrónica y plazos de proyecto cada vez más ajustados. La fundición a presión de aluminio no es solo una opción de fabricación; es la respuesta tecnológica a estos retos. Permítame desglosar por qué este proceso es tan fundamental para el éxito de los proyectos de automoción y electrónica más innovadores.

¿Cómo ayuda la ligereza a mejorar la eficiencia de los vehículos?

¿El peso de sus componentes reduce la autonomía? Cada gramo de más es un enemigo. El aluminio reduce drásticamente el peso, mejorando directamente el rendimiento del vehículo.

El aluminio es hasta un 60 % más ligero que el acero. Esta reducción de peso disminuye el consumo de energía, lo que se traduce en una mayor autonomía para los vehículos eléctricos y un menor gasto de combustible en los de combustión.

La frase "el peso es el enemigo" nunca ha sido más cierta que en la era de los vehículos eléctricos. Cada kilogramo que ahorramos en la estructura del coche se convierte directamente en más kilómetros de autonomía por carga. He trabajado en proyectos de desarrollo de carcasas de controladores de motor en los que el cambio de acero a aluminio fundido ha reducido el peso de la pieza en un 50 %. Este ahorro no solo afecta a la eficiencia energética. Un vehículo más ligero es más ágil, frena mejor y ofrece una experiencia de conducción superior. La fundición a presión nos permite diseñar piezas con paredes delgadas y nervaduras de refuerzo solo donde son necesarias, optimizando la pieza para que sea lo más ligera y resistente posible. Es una estrategia clave para construir los vehículos eficientes y de alto rendimiento que el mercado demanda.

¿Por qué es vital la conductividad para los componentes electrónicos?

¿El sobrecalentamiento daña su electrónica? El calor es el principal factor de fallo en los componentes. El aluminio no solo protege, sino que también enfría activamente los dispositivos.

El aluminio conduce el calor de forma muy eficiente. Esto permite que las carcasas fundidas actúen como disipadores de calor, protegiendo los componentes electrónicos sensibles y garantizando su fiabilidad y una larga vida útil.

La electrónica de potencia, como los inversores o los cargadores a bordo (OBC) de los vehículos eléctricos, genera una enorme cantidad de calor. Si este calor no se gestiona correctamente, el rendimiento de los dispositivos disminuye y su vida útil se reduce drásticamente. Aquí es donde la alta conductividad térmica del aluminio se convierte en una ventaja decisiva. En EMP Tech, diseñamos carcasas que no son solo cajas protectoras; son parte integral del sistema de gestión térmica. Podemos integrar complejas aletas de refrigeración y canales para refrigeración líquida directamente en el diseño de la pieza fundida. Esto aleja el calor de los chips y circuitos de forma muy eficiente. Además, la buena conductividad eléctrica del aluminio proporciona un excelente blindaje contra interferencias electromagnéticas4 (EMI), un requisito cada vez más estricto en los vehículos modernos.

¿Cómo se pueden fabricar piezas complejas con tanta precisión?

¿Sus diseños requieren múltiples piezas y costosos ensamblajes? Esto aumenta los costes y los riesgos. La fundición a presión crea piezas monolíticas complejas de forma económica.

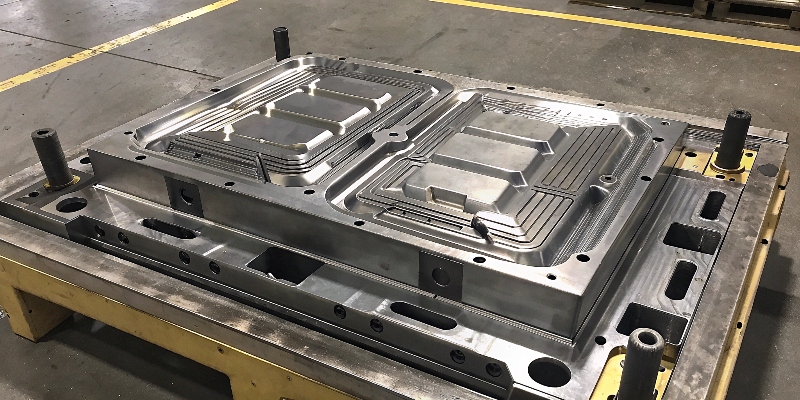

La fundición a presión inyecta metal líquido en moldes de acero precisos a alta presión. Esto permite crear piezas con geometrías complejas, paredes delgadas y detalles finos en un solo paso, con una repetibilidad y precisión excelentes.

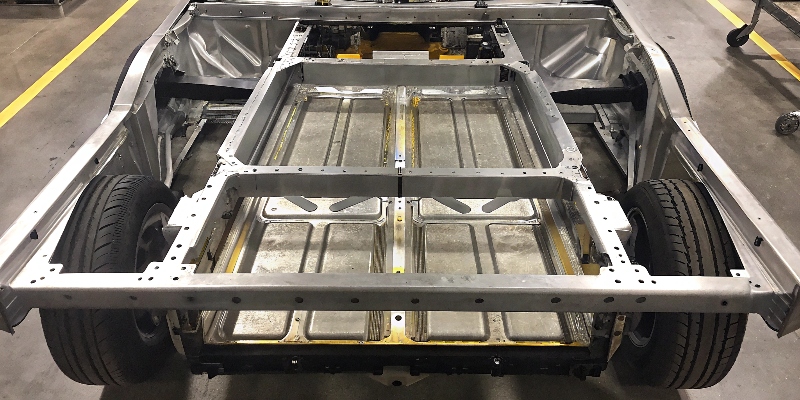

La capacidad de producir piezas con "forma casi final" (near-net-shape) es una de las mayores ventajas económicas de la fundición a presión. Esto significa que podemos consolidar múltiples funciones en una sola pieza. En lugar de fabricar un soporte, una carcasa y un disipador por separado para luego unirlos con tornillos y juntas, podemos diseñar una única pieza de fundición que haga todo el trabajo. Esto elimina los costes de ensamblaje, reduce los posibles puntos de fallo y da como resultado un componente más fuerte y ligero. La clave está en el molde de acero, mecanizado con tolerancias de micras. Al inyectar el aluminio a alta presión, llenamos cada detalle de esa cavidad, produciendo piezas idénticas y precisas, una tras otra. Esto es ideal para la producción en masa, ya que garantiza calidad y reduce los costes por pieza.

¿Ofrece el aluminio suficiente resistencia para piezas exigentes?

¿Duda de si un material ligero puede ser lo bastante fuerte? El peso no es sinónimo de resistencia. Las aleaciones de aluminio ofrecen una robustez impresionante con un peso mínimo.

Las aleaciones de aluminio para fundición a presión tienen una excelente relación resistencia-peso. Son capaces de soportar cargas significativas y condiciones duras, lo que las hace ideales para componentes estructurales y carcasas protectoras en entornos exigentes.

Es un error común pensar que el aluminio no es "fuerte". La realidad es que las aleaciones modernas, como la A380 o la ADC12, están diseñadas para ofrecer una resistencia mecánica y una rigidez muy altas con solo un tercio de la densidad del acero. Este equilibrio es exactamente lo que buscan los ingenieros de automoción. He participado en el desarrollo de numerosos componentes estructurales, como soportes de subchasis o torres de suspensión, donde la pieza de aluminio fundido no solo cumplía todos los requisitos de seguridad y durabilidad, sino que además contribuía a una reducción de peso significativa. La durabilidad del aluminio, junto con su resistencia a la corrosión, asegura que estas piezas mantengan su integridad estructural durante toda la vida útil del vehículo, incluso en condiciones climáticas adversas.

¿Qué acabados y mecanizados se pueden aplicar a las piezas fundidas?

¿Su pieza necesita un acabado especial o tolerancias más ajustadas? Una pieza base que no se puede modificar limita sus opciones. El aluminio es extremadamente fácil de procesar después de la fundición.

Las piezas de aluminio fundido son perfectas para procesos secundarios. Se pueden mecanizar fácilmente para obtener tolerancias muy precisas y admiten una amplia gama de acabados como pintura, recubrimiento en polvo o anodizado para mejorar la estética y la protección.

Aunque la fundición a presión es un proceso muy preciso, a veces se necesitan tolerancias aún más estrictas en áreas específicas, como las superficies de sellado o los agujeros roscados. La excelente maquinabilidad del aluminio lo hace ideal para estas operaciones. El mecanizado CNC es rápido y rentable, lo que nos permite añadir características de alta precisión sin disparar el coste total de la pieza. Además, la superficie lisa de las piezas de fundición a presión es una base perfecta para todo tipo de acabados. Para mis clientes, esto significa una gran flexibilidad de diseño. Podemos aplicar un recubrimiento en polvo (powder coating) para un acabado duradero y de color, un recubrimiento por cataforesis (KTL) para una máxima protección contra la corrosión en piezas del chasis, o un anodizado para mejorar la resistencia al desgaste y la apariencia estética. Esta versatilidad es clave para cumplir todos los requisitos de un proyecto.

¿Cómo cumple la fundición a presión los estrictos estándares de la industria?

¿Le preocupa cumplir con normativas como IATF 16949? El fallo no es una opción en su industria. La fundición a presión es un proceso estable y controlable, diseñado para la calidad.

La fundición a presión es un proceso altamente automatizado y repetible. Esto, combinado con sistemas de calidad como IATF 16949 y herramientas como PPAP, garantiza una calidad constante y el cumplimiento de los más altos estándares de la industria automotriz y electrónica.

Para un ingeniero de calidad de un proveedor de Nivel 1, la consistencia y la trazabilidad son fundamentales. La fundición a presión de aluminio sobresale en este aspecto. El proceso es muy estable, lo que nos permite usar el Control Estadístico de Procesos (SPC) para monitorizar las variables críticas y garantizar que cada pieza se fabrique dentro de las especificaciones. En EMP Tech, trabajamos siguiendo rigurosamente los estándares IATF 16949. Esto implica una planificación de calidad avanzada (APQP) y un Proceso de Aprobación de Piezas de Producción (PPAP) completo para cada componente nuevo. La alta repetibilidad del proceso de fundición simplifica enormemente el cumplimiento de estos requisitos. Asegura a nuestros clientes que recibirán millones de piezas a lo largo de los años con la misma alta calidad que la primera pieza aprobada.

Conclusión

La fundición de aluminio ofrece ligereza, disipación de calor y diseño complejo. Es la tecnología clave que impulsa la eficiencia y el rendimiento en las industrias automotriz y electrónica.

-

Explora cómo la fundición a presión de aluminio transforma la fabricación en diversas industrias. ↩

-

Entiende la relación entre el peso y la eficiencia en vehículos eléctricos. ↩

-

Infórmate sobre la importancia de la estanqueidad en la protección de componentes electrónicos. ↩

-

Conoce cómo se gestionan las interferencias electromagnéticas en dispositivos electrónicos. ↩