¿Lucha con componentes pesados que disparan los costes? El peso extra reduce la eficiencia y aumenta los gastos. La fundición a presión de aluminio1 ofrece piezas ligeras2, resistentes y rentables.

La fundición a presión de aluminio permite crear piezas ligeras, resistentes y complejas con alta precisión. Sus ventajas clave son la reducción de peso, la alta resistencia, la disipación térmica, la durabilidad y la facilidad de post-procesado, optimizando costes y rendimiento.

A lo largo de mis 20 años en este sector, he visto cómo la industria automotriz ha cambiado drásticamente. Los proyectos son cada vez más exigentes, los plazos más ajustados y la necesidad de eficiencia es mayor que nunca. Trabajo a diario con proveedores de Nivel 1 de Alemania, Italia o Canadá, y todos enfrentan los mismos retos. Necesitan piezas más ligeras para los vehículos eléctricos, más resistentes para la seguridad y más complejas para integrar funciones. La fundición a presión de aleaciones de aluminio es casi siempre la respuesta a estos desafíos. Permítame explicarle por qué esta tecnología es tan fundamental para el éxito de los proyectos modernos.

¿Cómo ayuda la reducción de peso a mejorar la eficiencia?

¿El peso de sus vehículos reduce la autonomía? Cada gramo cuenta en la eficiencia energética. Las piezas de aluminio son la clave para aligerar sin sacrificar el rendimiento.

El aluminio es hasta un 50 % más ligero que el acero. Esta reducción de peso disminuye directamente el consumo de combustible en coches de combustión y aumenta la autonomía en vehículos eléctricos, mejorando la eficiencia general del vehículo.

Uno de los mayores retos para mis clientes que fabrican componentes para vehículos eléctricos3 es la autonomía. Cada kilo de más en el vehículo significa menos kilómetros por carga. Aquí es donde el aluminio realmente brilla. Recuerdo un proyecto para un cliente alemán que desarrollaba una carcasa para el controlador del motor de un nuevo VE. El diseño original en acero era robusto, pero muy pesado. Al rediseñarlo para la fundición a presión de aluminio, logramos reducir el peso de esa pieza en más de un 40 %.

Este ahorro no es solo un número en una hoja de especificaciones. Se traduce directamente en una mayor autonomía y un mejor manejo del vehículo, ya que un coche más ligero es más ágil. Para los coches con motor de combustión, el principio es el mismo: menos peso significa menos esfuerzo para el motor y, por lo tanto, un menor consumo de combustible y menos emisiones de CO2. Es una ventaja fundamental en un mercado tan competitivo.

¿Son las piezas de aluminio realmente tan fuertes?

¿Duda de la resistencia del aluminio para piezas críticas? Un fallo mecánico es inaceptable. Las aleaciones modernas de aluminio ofrecen una resistencia sorprendente con una fracción del peso.

Las aleaciones de aluminio para fundición, como la A380, ofrecen una excelente relación resistencia-peso. Son ideales para carcasas y componentes estructurales que necesitan rigidez sin el peso del acero, garantizando fiabilidad y rendimiento en aplicaciones exigentes.

Es un error común pensar que "ligero" significa "débil". La realidad es que las aleaciones de aluminio modernas están diseñadas para ser increíblemente resistentes. El concepto clave aquí es la relación resistencia-peso. El aluminio no es tan fuerte como el acero en términos absolutos, pero por cada kilo de material, ofrece una rigidez y una resistencia impresionantes. Esto permite diseñar piezas que son tan resistentes como las de acero, pero mucho más ligeras.

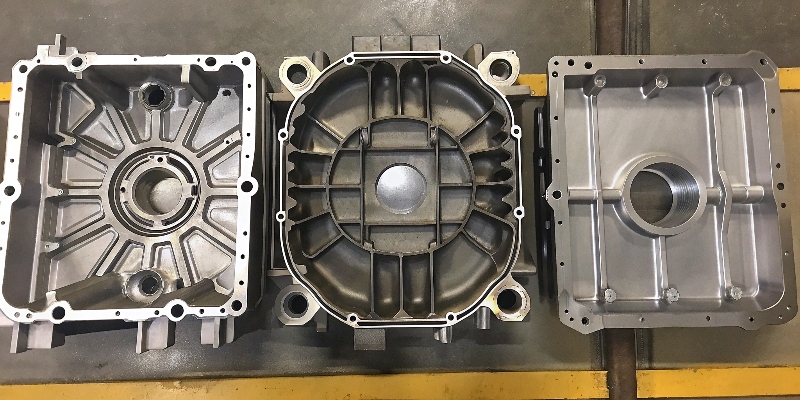

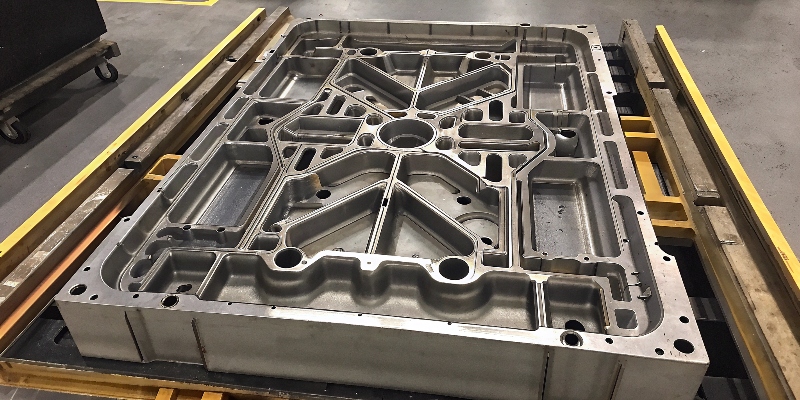

En EMP Tech, fabricamos muchas piezas estructurales fundidas, como soportes de motor o partes del chasis. Usando herramientas como el análisis de elementos finitos4 (FEA), podemos optimizar el diseño de la pieza para colocar el material solo donde es necesario para soportar las cargas. Esto crea geometrías muy eficientes que serían imposibles o muy caras de fabricar con acero. El resultado es una pieza que cumple con todos los requisitos de seguridad y rendimiento, pero que contribuye significativamente a la reducción de peso general del vehículo.

| Propiedad | Acero (Típico) | Aluminio (Aleación A380) |

|---|---|---|

| Densidad | ~7.8 g/cm³ | ~2.7 g/cm³ |

| Resistencia a la tracción | ~400 MPa | ~330 MPa |

| Relación Resistencia/Peso | Baja | Alta |

¿Por qué es crucial la disipación de calor en piezas modernas?

¿Sus componentes electrónicos se sobrecalientan? El calor es el enemigo de la electrónica y reduce la vida útil. El aluminio actúa como un disipador de calor natural y eficiente.

El aluminio conduce el calor tres veces mejor que el acero. Esta propiedad es vital para carcasas de electrónica de potencia, luces LED y controladores de motor, ya que disipa el calor eficazmente, protegiendo los componentes internos y garantizando su fiabilidad.

El calor es uno de los mayores enemigos de la electrónica de alta potencia. En los vehículos eléctricos, componentes como el inversor o el cargador de a bordo (OBC) generan una cantidad de calor considerable. Si este calor no se disipa de manera efectiva, el rendimiento de los componentes disminuye y su vida útil se acorta drásticamente. Aquí es donde entra en juego otra de las grandes ventajas del aluminio: su excelente conductividad térmica.

La carcasa del componente ya no es solo una caja protectora; se convierte en una parte activa del sistema de gestión térmica. En muchos proyectos, diseñamos carcasas con aletas de refrigeración integradas o superficies planas para un contacto óptimo con otros elementos de enfriamiento. La capacidad del aluminio para alejar rápidamente el calor de los chips y circuitos sensibles es fundamental. Además, el aluminio también tiene una buena conductividad eléctrica, lo que permite que la carcasa actúe como una eficaz jaula de Faraday, protegiendo la electrónica de interferencias electromagnéticas (EMI), un requisito cada vez más importante.

¿Se pueden fabricar geometrías complejas con alta precisión?

¿Sus diseños complejos son difíciles y caros de producir? Los métodos tradicionales limitan la geometría. La fundición a presión permite crear formas intrincadas con gran detalle en un solo paso.

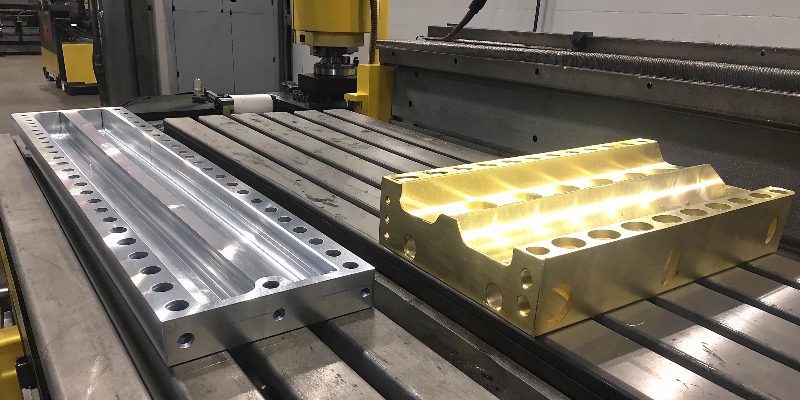

La fundición a presión permite fabricar piezas con formas complejas, paredes delgadas y detalles finos con una altísima precisión dimensional. Esto reduce la necesidad de ensamblajes y mecanizado posterior, ahorrando tiempo y costes en la producción en masa.

La fundición a presión de aluminio es un proceso near-net-shape, lo que significa que la pieza que sale del molde está muy cerca de su forma final. Esto ofrece una libertad de diseño enorme. Podemos integrar múltiples funciones en una sola pieza. Por ejemplo, en lugar de fabricar una carcasa, varios soportes y un disipador de calor por separado para luego ensamblarlos, podemos diseñar una única pieza de aluminio fundido que cumpla las tres funciones.

Esto no solo reduce el peso y la complejidad del ensamblaje, sino que también elimina costes de mano de obra y posibles puntos de fallo entre las uniones. En mi trabajo, utilizo simulaciones de flujo de molde (Moldflow) para asegurar que el metal líquido llene correctamente cada rincón de los moldes más complejos, garantizando piezas sin porosidad y con tolerancias muy ajustadas. Esta capacidad de producir en masa piezas complejas y precisas es una de las razones por las que la fundición a presión es tan económica y eficiente.

¿Son duraderas las piezas de aluminio frente a la corrosión?

¿Le preocupa la oxidación y el deterioro de sus piezas? La corrosión puede arruinar la vida útil del producto. El aluminio genera su propia capa protectora de óxido.

El aluminio forma naturalmente una capa de óxido pasiva que lo protege de la corrosión. Esto asegura una larga vida útil para los componentes, incluso sin tratamientos adicionales, reduciendo los costes de mantenimiento y aumentando la fiabilidad del producto final.

A diferencia del acero, que se oxida y se deteriora cuando se expone al aire y la humedad, el aluminio tiene un mecanismo de autoprotección. En cuanto entra en contacto con el oxígeno, forma una capa muy fina, dura y transparente de óxido de aluminio en su superficie. Esta capa, llamada capa pasiva, es extremadamente estable y evita que el metal que está debajo siga reaccionando con el entorno.

Esta es una gran ventaja para los componentes que están expuestos a los elementos, como piezas del chasis o carcasas externas. El producto mantiene su integridad estructural y su apariencia durante mucho más tiempo sin necesidad de pintura o recubrimientos protectores5. Por supuesto, para entornos extremadamente agresivos, como la exposición constante a la sal de las carreteras en invierno, existen tratamientos adicionales6 que pueden mejorar aún más esta resistencia natural, pero para la mayoría de las aplicaciones, la protección inherente del aluminio es más que suficiente, garantizando una larga y fiable vida útil.

¿Qué tan versátil es el aluminio después de la fundición?

¿Necesita acabados específicos o tolerancias más ajustadas? Una pieza base que no se puede modificar es un problema. El aluminio es extremadamente fácil de procesar.

Las piezas de aluminio fundido son muy compatibles con procesos secundarios. Se pueden mecanizar fácilmente para tolerancias críticas y admiten una amplia variedad de acabados superficiales como recubrimientos en polvo, anodizado o pintura para mejorar la estética.

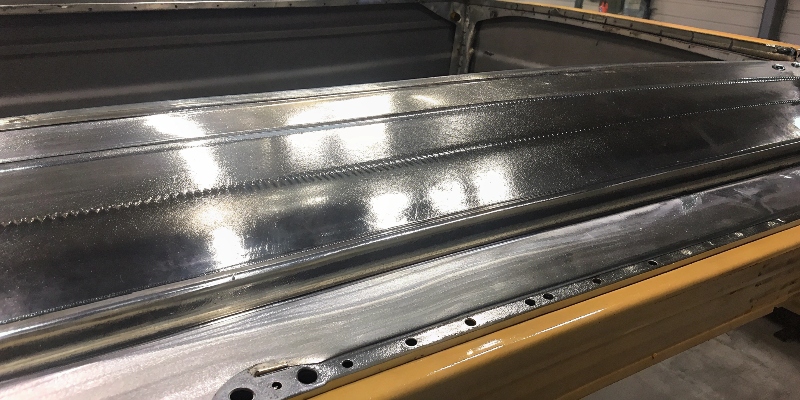

Aunque la fundición a presión produce piezas muy precisas, a veces un diseño requiere tolerancias aún más estrictas en ciertas áreas, como las superficies de acoplamiento o los agujeros para roscas. La excelente maquinabilidad del aluminio es una ventaja clave aquí. Es un material blando y fácil de cortar, lo que significa que el mecanizado CNC posterior es rápido y rentable.

Además, el aluminio es ideal para una gran variedad de acabados superficiales. Esto da a los ingenieros y diseñadores una enorme flexibilidad:

- Anodizado: Un proceso electroquímico que aumenta el grosor de la capa de óxido natural. Mejora la resistencia a la corrosión y al desgaste, y permite teñir la pieza de diferentes colores.

- Recubrimiento en polvo (Powder Coating): Se aplica una capa de pintura en polvo que se cura al horno. Proporciona un acabado muy duradero, resistente a los arañazos y disponible en casi cualquier color.

- Pintura líquida: Para acabados estéticos específicos que coincidan con el color de la carrocería.

- Cromatizado: Un tratamiento químico que mejora la resistencia a la corrosión y sirve como una excelente base para la pintura.

Esta versatilidad asegura que la pieza final no solo funcione perfectamente, sino que también cumpla con todos los requisitos estéticos y de protección.

Conclusión

La fundición de aluminio ofrece ligereza, resistencia y versatilidad. Es la solución ideal para optimizar el rendimiento y el coste de sus componentes más exigentes.

-

Explore the advantages of aluminum die casting for lightweight and durable components. ↩

-

Learn how lightweight components can enhance vehicle performance and reduce costs. ↩

-

Explore the unique challenges faced in the production of EV components. ↩

-

Discover how finite element analysis optimizes design and performance. ↩

-

Explore different protective coatings that enhance aluminum’s durability. ↩

-

Learn about treatments that enhance aluminum’s natural corrosion resistance. ↩