Vous cherchez le bon fournisseur pour vos pièces moulées ? Un mauvais partenaire entraîne des retards et des coûts massifs. Vous avez besoin d’un fabricant qui maîtrise plus que le moulage.

Un excellent fabricant combine ingénierie de précision, méthodes de fabrication avancées et systèmes qualité certifiés. Il agit comme un partenaire stratégique, répondant de manière fiable aux exigences complexes des clients, du développement à la production en série.

Après plus de 20 ans dans l’industrie de la fonderie d’aluminium sous pression, j’ai appris une chose : le prix par pièce n’est qu’une petite partie de l’équation. J’ai vu des projets échouer avec des fournisseurs apparemment bon marché, simplement par manque de savoir-faire technique. Un très bon fabricant n’est pas un simple fournisseur. C’est un partenaire technique. Chez EMP Tech, mon équipe et moi travaillons quotidiennement avec des équipementiers de rang 1 allemands, canadiens ou américains. Nous ne parlons pas seulement de production, mais aussi de conception, de choix des matériaux et d’optimisation des processus. Nous les aidons à développer des pièces plus légères, plus robustes et plus rentables. C’est cette différence qui, au final, décide du succès d’un projet.

Pourquoi la spécialisation dans le moulage de précision est-elle si importante ?

Un fournisseur généraliste ne comprend souvent pas les besoins de votre secteur. Cela mène à des erreurs de conception et des problèmes de production. Il vous faut un spécialiste qui connaît votre univers.

Un fabricant spécialisé dans l’automobile ou l’industrie connaît les défis uniques comme l’allègement, la gestion thermique et les exigences d’étanchéité élevées. Il propose des solutions optimisées qui vont au-delà du simple moulage.

La spécialisation est synonyme de compréhension approfondie. Un fabricant qui se concentre sur l’industrie automobile sait qu’il ne s’agit pas seulement de couler une pièce selon un plan. Il comprend les objectifs généraux. Lorsqu’un client vient nous voir pour développer un boîtier de chargeur embarqué (OBC) pour un véhicule électrique, nous pensons immédiatement à plusieurs aspects : la pièce doit être légère pour maximiser l’autonomie. Elle doit être extrêmement étanche pour protéger l’électronique sensible de l’humidité (souvent IP67 ou plus). Et elle doit dissiper la chaleur efficacement. Un généraliste pourrait peut-être couler la pièce. Mais un spécialiste comme nous recommandera de manière proactive des modifications de conception dans le cadre du processus DFM (Design for Manufacturability1), pour optimiser les ailettes de refroidissement, réduire l’épaisseur des parois tout en garantissant la stabilité. Cette expertise, acquise sur des centaines de projets similaires, fait gagner du temps et de l’argent au client et évite des problèmes lors de la production en série ultérieure.

Quelles technologies modernes définissent la fonderie d’aluminium aujourd’hui ?

Le moulage sous pression standard atteint ses limites. Porosité, parois épaisses et liaisons faibles en sont le résultat. Les technologies modernes y remédient et permettent des conceptions innovantes.

Des technologies comme le moulage sous vide réduisent la porosité pour des pièces étanches. Le moulage à parois minces permet des composants plus légers, et le soudage par friction-malaxage (FSW) assemble des pièces avec une résistance égale à celle du matériau de base.

La technologie est la clé pour réaliser des conceptions exigeantes. Trois technologies ont fondamentalement élargi nos capacités ces dernières années :

- Moulage sous pression sous vide : Dans le moulage standard, de l’air est emprisonné dans le moule, ce qui entraîne de la porosité. C’est un critère d’échec pour les pièces qui doivent être étanches. Avec le moulage sous vide, nous aspirons l’air du moule avant d’injecter l’aluminium liquide. Le résultat est une pièce beaucoup plus dense, moins poreuse et donc plus stable. Pour les projets avec des exigences d’étanchéité élevées, comme c’est le cas pour les boîtiers de commande, cette technologie est indispensable.

- Moulage à parois minces : Plus léger signifie plus mince. Mais les parois minces sont un grand défi en fonderie, car le métal refroidit avant de remplir complètement le moule. Avec une pression extrêmement élevée, une gestion optimisée de la température du moule et des simulations, nous pouvons aujourd’hui réaliser des parois de moins de 1 mm d’épaisseur qui restent stables.

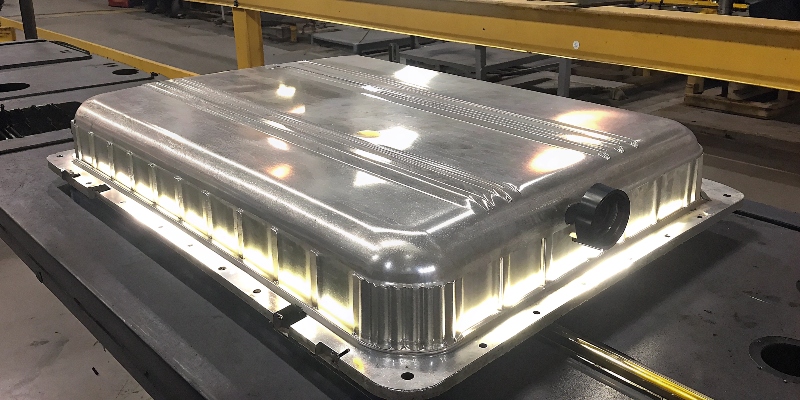

- Soudage par friction-malaxage (Friction Stir Welding, FSW) : Parfois, une pièce est trop complexe pour être coulée en un seul bloc. Le FSW nous permet d’assembler plusieurs pièces moulées plus simples en un composant complexe. Contrairement au soudage traditionnel, le matériau n’est pas fondu, mais "malaxé" par friction et pression. La liaison est extrêmement solide et exempte des faiblesses typiques d’une soudure. C’est idéal pour les grands bacs de batterie des véhicules électriques.

Comment les meilleurs fabricants garantissent-ils une qualité constante selon des normes comme l’IATF 16949 ?

Une qualité inconstante est le cauchemar de tout acheteur et ingénieur qualité. Elle mène à des arrêts de ligne et nuit à votre réputation. Il vous faut un partenaire avec un système qualité infaillible2.

Par la mise en œuvre stricte de systèmes comme l’IATF 16949. Cela inclut l’utilisation d’outils comme le PPAP, le SPC et des machines à mesurer tridimensionnelles (MMT) tout au long du processus, de la matière première à la pièce finie.

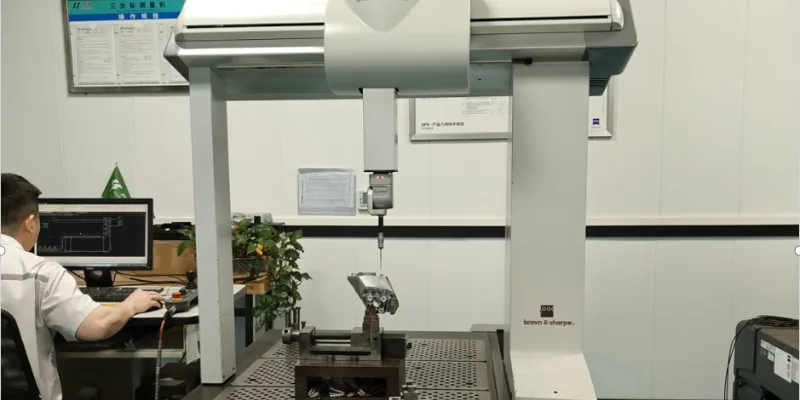

Une certification comme l’IATF 16949 n’est pas pour nous un simple papier accroché au mur. C’est l’ADN de nos processus de production. Pour nos clients de l’industrie automobile, c’est une exigence de base, mais la vraie valeur réside dans sa mise en œuvre. Cela signifie que nous avons des plans de contrôle pour chaque étape du processus. Nous réalisons des FMEA (Analyses des Modes de Défaillance, de leurs Effets et de leur Criticité) pour identifier les risques potentiels avant même qu’ils ne surviennent. Chaque lot de matière première est contrôlé par analyse spectrale3 à son arrivée. Pendant la production, nous surveillons les paramètres critiques du processus tels que la température, la pression et la vitesse via le SPC (Contrôle Statistique des Processus). Chaque dimension critique est souvent mesurée à 100 % avec des MMT automatisées, et non pas seulement par échantillonnage. Pour un client allemand qui fabrique des boîtiers pour connecteurs haute tension, cela signifie qu’il peut être sûr que la cent millième pièce aura exactement les mêmes caractéristiques que la première pièce de l’échantillonnage PPAP. Des certifications comme ISO 13485 (dispositifs médicaux) ou AS9100 (aérospatiale) montrent en outre qu’un fabricant peut répondre aux exigences des secteurs les plus stricts.

Comment les fabricants gèrent-ils les conceptions personnalisées et les tolérances extrêmement strictes ?

Votre conception a des spécifications extrêmement strictes ? De nombreux fournisseurs refusent ou produisent un taux de rebut élevé. Un vrai partenaire a l’expertise pour relever de tels défis.

En combinant une conception d’outillage avancée, un contrôle de processus précis et une métrologie de pointe. Ils peuvent ainsi fabriquer des pièces complexes avec des tolérances allant jusqu’à ±0,05 mm de manière fiable et répétable.

Les tolérances strictes sont le point où l’art de l’ingénierie se distingue de la simple fabrication. Le processus commence bien avant la coulée proprement dite. Lorsque nous recevons une conception avec une tolérance de ±0,05 mm, notre première étape est une analyse DFM (Design for Manufacturability) intensive avec le client. Nous utilisons des simulations Moldflow pour prédire exactement comment l’aluminium liquide se comportera dans le moule. Sur la base de ces données, nous optimisons la conception de l’outillage : où placer les canaux d’alimentation ? Comment doivent être les canaux de refroidissement pour assurer un refroidissement uniforme et une déformation minimale ? En production, nous contrôlons ensuite chaque paramètre de nos presses à injecter avec une précision méticuleuse. La température du moule, la vitesse du piston, la pression de maintien – tout est précisément défini et surveillé en permanence. Après la coulée, la vérification finale est effectuée sur nos machines à mesurer tridimensionnelles Zeiss. Ce circuit fermé de conception, simulation, fabrication précise et mesure exacte est le seul moyen de maintenir de telles tolérances de manière fiable.

Que signifient en pratique la production durable et la stabilité de la chaîne d’approvisionnement ?

Le marché exige la durabilité et les chaînes d’approvisionnement mondiales sont fragiles. Les risques d’interruptions de livraison et d’atteinte à la réputation sont élevés. Vous avez besoin d’un partenaire qui prend ces sujets au sérieux.

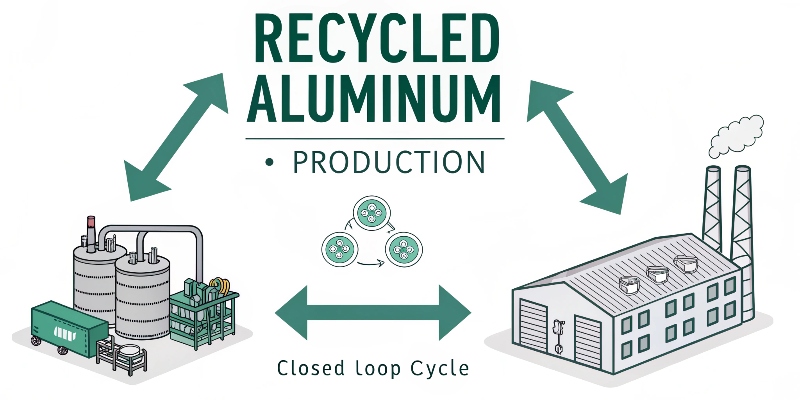

Cela signifie une utilisation maximale d’aluminium recyclé, des processus économes en énergie et une gestion proactive d’une chaîne d’approvisionnement robuste. Cela garantit la responsabilité écologique et une fiabilité de livraison à long terme.

La durabilité et la stabilité de la chaîne d’approvisionnement ne sont plus des options aujourd’hui, mais des exigences commerciales centrales. Pour nous, en tant que fabricant, la durabilité signifie avant tout deux choses : les matériaux et l’énergie. L’aluminium est recyclable à l’infini. Le recyclage de la ferraille d’aluminium ne nécessite qu’environ 5 % de l’énergie nécessaire à la production d’aluminium primaire à partir de la bauxite. Nous misons donc systématiquement sur des alliages recyclés certifiés et de haute qualité. De plus, nous investissons continuellement dans des presses à injecter modernes et économes en énergie et optimisons nos processus pour réduire la consommation d’énergie par pièce. La stabilité de la chaîne d’approvisionnement est l’autre facette de la médaille. Les dernières années ont montré à quelle vitesse les chaînes mondiales peuvent se rompre. Nous protégeons nos clients en maintenant une base de fournisseurs diversifiée pour nos matières premières et en détenant des stocks stratégiques. Plus important encore, la communication transparente. Nous informons nos clients de manière proactive des goulots d’étranglement potentiels et élaborons des solutions ensemble, au lieu d’attendre que les problèmes surviennent. Cette approche nous a aidés à rester un partenaire fiable pour nos clients en Europe et en Amérique du Nord, même en période de turbulence.

Conclusion

Les meilleurs fabricants ne sont pas de simples fournisseurs, mais de vrais partenaires. Ils maîtrisent la technologie, la qualité et la fiabilité pour transformer les conceptions les plus complexes en réalité.